Сливаем электролит из аккумулятора своими руками

Первым признаком того, что автомобильная аккумуляторная батарея стала непригодной, может рассказать её наполнение – электролит. В случае выхода из строя аккумулятора электролитическая жидкость меняет свои характеристики плотности и приобретает ярко-оранжевый оттенок. Изменение цвета жидкости свидетельствует о том, что в ней находится большое количество окисей и осадка.

Конечно, можно произвести замену аккумулятора целиком на новый, но зачем тратить лишние средства, если можно прибегнуть и к другому варианту – замене электролита. Эта процедура хоть и достаточно сложна, но под силу даже водителям-аматорам.

Материалы и оборудование для сливания электролита

Для того, чтобы провести данную процедуру, вам следует запастись следующим инвентарём:

— электролит соответствующей плотности;

— дистиллированная вода;

— заливная воронка;

— зарядное устройство с источником питания;

— ареометр;

— ёмкость для отработанного электролита;

— пищевая сода;

— ветошь;

— защитные очки;

— резиновые перчатки.

Дистиллированную воду и электролитическую жидкость можно приобрести в каждом автомобильном магазине, а нужный объём узнать у продавца-консультанта. Дистиллят берите с расчётом на пару промывок и ещё небольшим запасом. Воронку, через которую будете заливать материал, возьмите стеклянную – это более дешёвый аналог фарфоровой, которую вдобавок ещё и достаточно сложно найти. Для слива отработанного электролита подойдут обычные стеклянные бутылки. На них серная кислота не воздействует. Главное, осмотрите их на предмет трещин.

Подготовительные работы

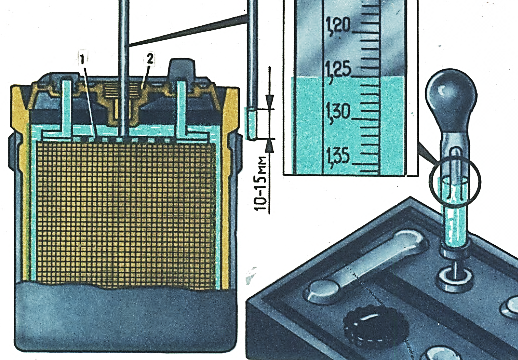

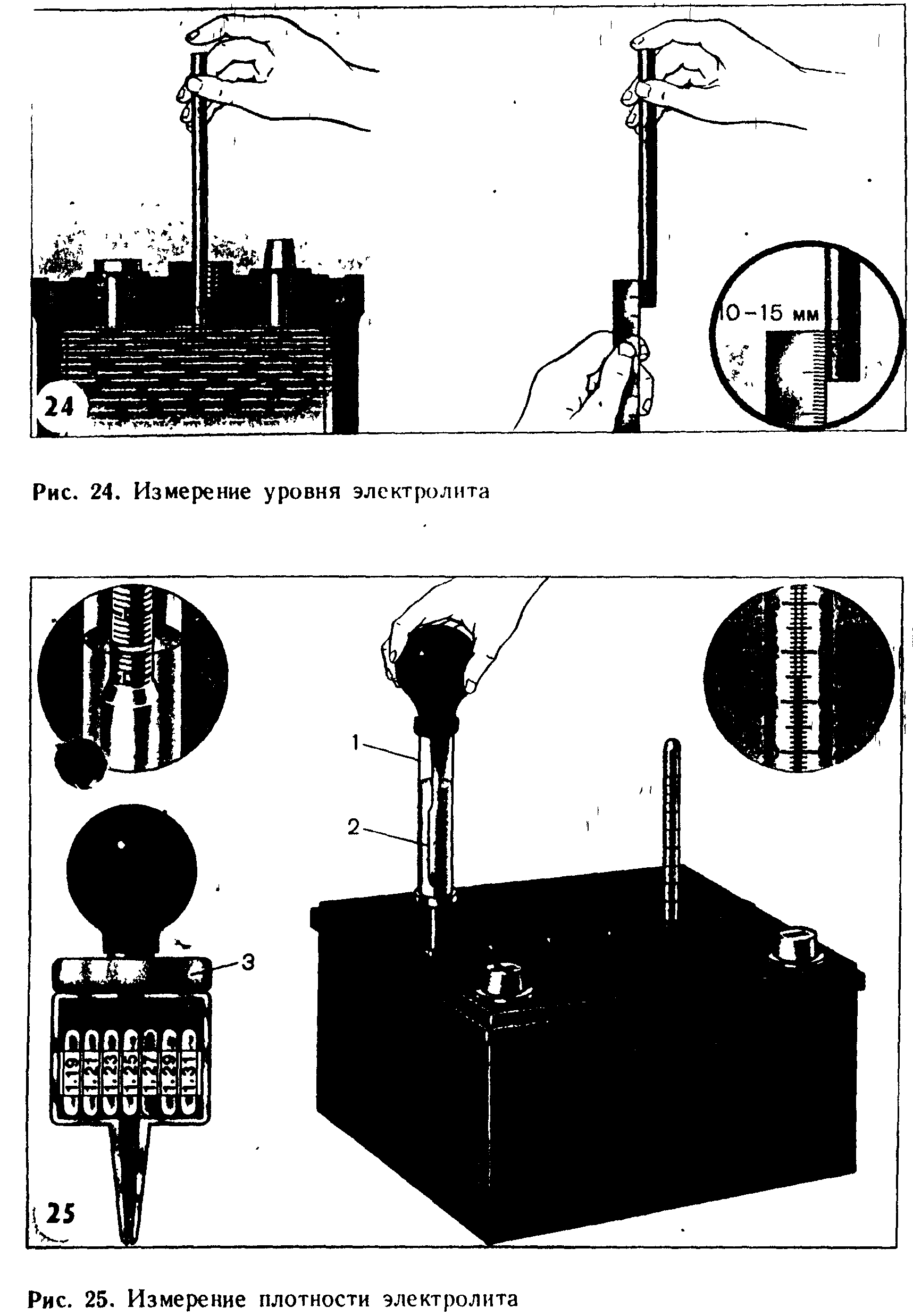

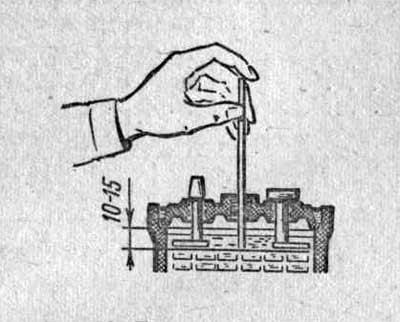

Снимите с автомобиля аккумуляторную батарею и очистите её поверхность от загрязнений. Рекомендуем это проделывать, используя ветошь, пропитанную содовым раствором. Вспомните школьный курс химии: щёлочь (сода) нейтрализует кислоту. Чтобы приготовить данный раствор, возьмите две столовые ложки пищевой соды и размешайте в литре воды до полного растворения. Отверните заливные пробки и проверьте жидкостной уровень.

Отверните заливные пробки и проверьте жидкостной уровень.

Он должен превышать защитные приспособления примерно на 10 мм. Проверьте степень заряженности аккумуляторной батареи. Если она разряжена, тогда следует её зарядить. После полной зарядки аккумулятора дайте ему остыть около двух часов.

Сливание электролита из аккумулятора

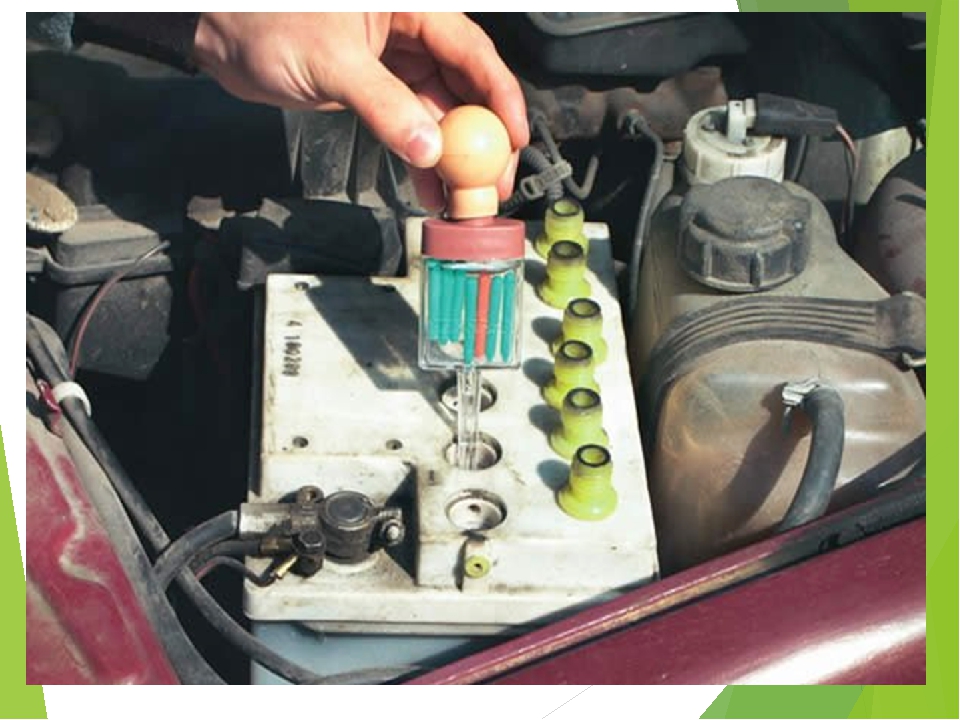

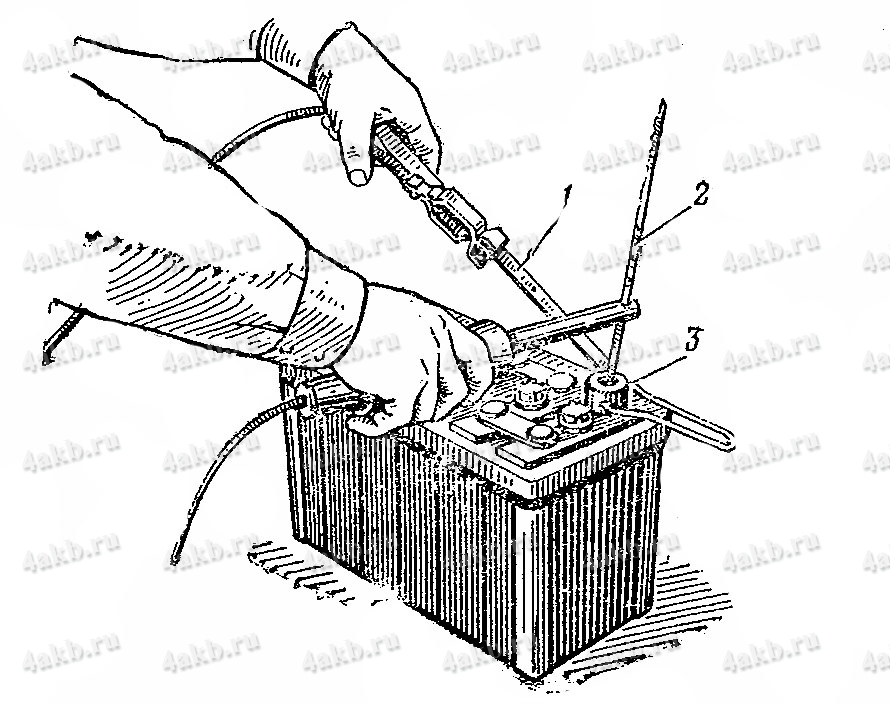

Откачивание электролита из каждой ёмкости проводится при помощи ареометра. Далее сливайте его в отдельную специально подготовленную ёмкость. Поймите и то, что полное откачивание электролита из банок невозможно. Чтобы максимально удалить кислотный раствор из корпуса аккумуляторной батареи, следует постепенно и аккуратно наклонять корпус, параллельно забирая электролит. Чтобы облегчить себе работу, воспользуйтесь надёжными упорами. Чтобы обеспечить ещё более полный забор электролитической жидкости, наденьте на носик ареометра мягкую трубочку из полихлорвинила, которая будет очень плотно сидеть на приборе.

Ни в коем случае не переворачивайте аккумулятор пробками вниз в открытом состоянии! В таком случае накопившийся осадок со дна банок застрянет между пластинами, что приведёт к короткому замыканию, а, следовательно, и полной замене источника электропитания вашего автомобиля.

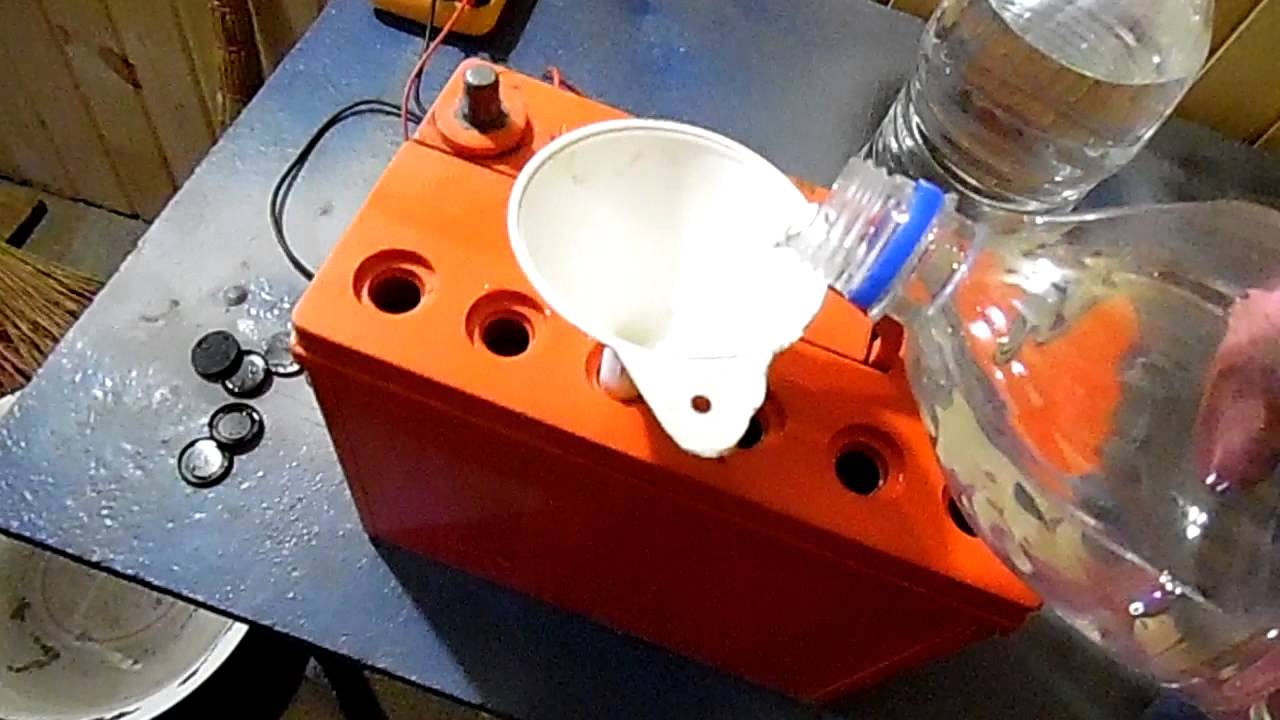

После максимально возможного избавления от старого электролита установите батарею в естественное положение и залейте внутрь через стеклянную (если нашли, то фарфоровую) воронку дистиллированную воду. Не встряхивайте аккумулятор. Чтобы хорошо промыть банки, достаточно плавно из стороны в сторону наклонять корпус. Слейте жидкость по методу, описанному выше, и промойте батарею ещё раз.

Подписывайтесь на наши ленты в таких социальных сетях как,

Facebook,

Вконтакте,

Instagram,

Pinterest,

Yandex Zen,

Twitter и

Telegram:

все самые интересные автомобильные события собранные в одном месте.

Замена электролита в аккумуляторе: 4 этапа замены, важные правила, видео

КАК ВОССТАНОВИТЬ АККУМУЛЯТОР ИБП, ремонт хороший результат

Аккумуляторная батарея (акб) является важнейшим элементом автомобиля. Исправный аккумулятор обеспечивает надежный пуск двигателя в любых условиях. На автомобиле акб заряжается от генератора, после которого стоит зарядное реле, которое дает зарядный ток порядка 14 вольт.

Так как аккумулятор полностью заряжается при напряжении порядка 14,5 вольта, получается, что бортовая система автомобиля не в состоянии обеспечить полную зарядку акб, и со временем аккумулятор разряжается.

Перед автовладельцем остро встает вопрос о восстановлении работоспособности аккумулятора. Можно зарядить акб с помощью зарядного устройства, подключенного к внешнему источнику тока.

Но в некоторых случаях подобные действия не приводят к успеху. В этих условиях подавляющее большинство автолюбителей в срочном порядке отправляется на авторынок, с целью приобретения нового аккумулятора. Но выход есть и в этой ситуации. Это

В этих условиях подавляющее большинство автолюбителей в срочном порядке отправляется на авторынок, с целью приобретения нового аккумулятора. Но выход есть и в этой ситуации. Это

Замена электролита в аккумуляторной батарее

Довольно часто можно встретиться с утверждением, что замена электролита в аккумуляторной батарее не приводит ни к чему хорошему, что аккумулятор работать не будет, батарея выйдет из строя, и так далее и тому подобное.

Постараемся понять, как нужно правильно менять электролит в аккумуляторе.

Изготовление электролита

Готовить электролит следует в кислотоупорной посуде (пластмассовой, керамической, эбонитовой) из серной кислоты и дистиллированной воды.

При работе с серной кислотой и электролитом необходимо надевать резиновый передник, резиновые перчатки и сапоги. Вместо резинового передника можно пользоваться брезентом, предварительно пропитав его парафином.

Вместо резинового передника можно пользоваться брезентом, предварительно пропитав его парафином.

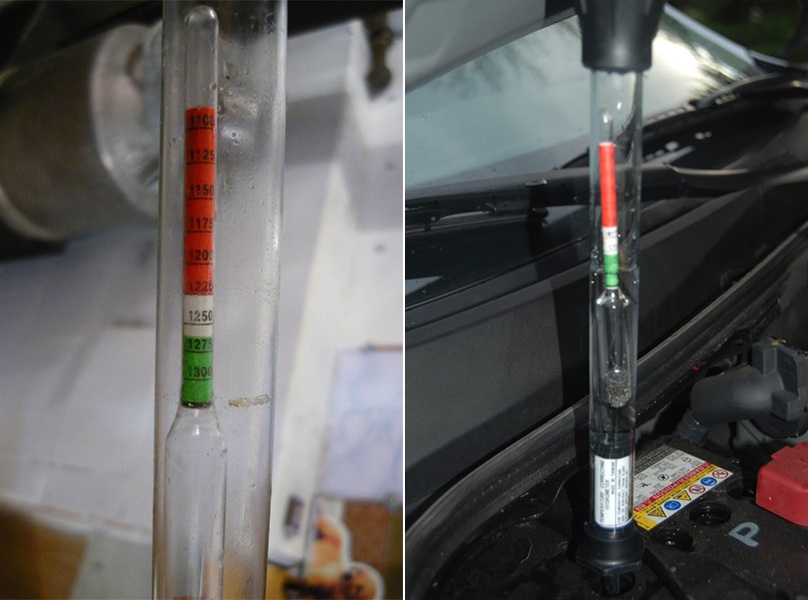

Плотность электролита при его составлении проверяют денсиметром. Денсиметр представляет из себя ареометр, заключенный в стекляную цилиндрическую оболочку с тонким носиком, поволяющим забирать необходимое для измерения количество электролита из банки аккумулятора. Для забора жидкости используется резиновая груша на противоположном конце прибора.

Плотность приготвленого электролита должна составлять 1.27-1.29 грамм/см в кубе.

Порядок работы при замене электролита в аккумуляторе

1. Необходимо демонтировать аккумулятор с автомобиля, с этим обычно не возникает никаких сложностей, очистить акб от грязи и насухо протереть ее.

2. Вывернув пробки с банок аккумулятора, необходимо слить старый электролит. Тут возникает вопрос: «Как это сделать правильно?»

Можно осторожно перевернуть аккумулятор и слить электролит в подходящую кислотоупорную емкость.

Можно аккуратно просверлить небольшие отверстия в нижней части аккумуляторной батареи и слить электролит через них.

Второй способ является более предпочтительным, так как переворачивая аккумуляторную батарею можно токопроводящим осадком со дна замкнуть зарядные пластины. Шунтированные пластины выйдут из строя.

Важно! Проделанные отверстия после слива электролита аккуратно завариваются кислотоупорной пластмассой.

Ответ на вопрос: «Куда слить электролит» очень прост-в кислотоупорную посуду (пластмассовую, керамическую, эбонитовую).

3. Слив старый электролит, необходимо тщательно промыть аккумуляторные банки дистиллированной водой. Для этого в заливные отверстия наливается дистиллированная вода до необходимого уровня, пробки заворачиваются на свое место, батарея энергично потряхиваться и перемещается.

Для улучшения очистки внутренности акб, далее можно залить раствор бытовой соды и подождать несколько часов.

Окончательная очистка достигается промывкой аккумуляторных банок раствором NaCl-проще говоря, раствором обыкновенной соли, которая есть в каждом доме.

Эти действия полностью очищают внутреннюю поверхность аккумуляторной батареи от всех отложений.

Не следует на долгое время оставлять корпус аккумуляторной батареи пустым, так как при взаимодействии с кислородом зарядные пластины могут окислится.

4. Тщательно очищенную и промытую аккумуляторную батарею необходимо установить на ровную поверхность, и при помощи кислотоупорной воронки аккуратно заполнить все банки аккумулятора приготовленным электролитом.

При приготовлении электролита следует помнить, что порожний аккумулятор вмещает около 3 литров раствора.

Важно! Плотность электролита должна соответствовать 1,27-1,29 г/см для районов с умеренным климатом.

Если замена электролита в аккумуляторной батарее проводилась правильно, в тех условиях, которые описаны выше, то восстановленная акб дает пусковой ток, достаточный для запуска двигателя в любых условиях.

Внимательно проверяйте уровень электролита в банках аккумулятора, следите за тем, чтобы он не выкипал, вовремя доливайте дистиллированную воду до необходимого уровня, и аккумулятор еще вам послужит.

Ремонт и замена АКБ, аккумуляторные сборки

Ремонт и замена аккумуляторных батарей.

Наша компания предлагает ремонт, регенерацию (восстановление), компьютерную диагностику и текущее обслуживание тяговых АКБ для погрузочно-разгрузочной и другой складской техники, а также поломоечных машин и другой техники.

Выезд к заказчику по звонку. Тел.: +7 495 742 44 79

Тяговая аккумуляторная батарея — дорогостоящий элемент погрузчиков, штабелёров, ричтраков, а поэтому для увеличения срока её службы необходимо проводить регулярные регламентные работы и техническое обслуживание (ТО). Тяговые АКБ в процессе эксплуатации требуют к себе внимательного отношения. Самые распространённые неисправности выявляемые специалистами нашей компании во время технического обслуживания:

- плохое качество электролита

- трещина в элементе (банке)

- образование сульфатов на поверхности АКБ, которое приводит к окислению металла и нарушению работы

- плохой контакт или обрыв провода

- нарушение контакта перемычки, разъёма

- не работающий элемент (банка) или несколько элементов

Перечень выполняемых работ:

- экспресс диагностика АКБ

- компьютерная диагностика с подробным отчётом по каждому элементу

- определение фактической ёмкости

- ввод в эксплуатацию аккумуляторной батареи (заливка электролита, проведение циклов заряд-разряд)

- Плановое обслуживание тяговых батарей

- проверка уровня и плотности электролита

- долив дистиллированной воды

- проверка клемм и контактных групп на качество соединения

- ремонт и восстановление выводных клемм и борнов

- Замена неисправных элементов с гибкой или жесткой свинцовой перемычкой

- Замена концевых отводов, разъемов, наконечников

- ремонт корпусов элементов (банок)

- Замена элементов (банок)

- проведение контрольно-тренировочных циклов заряд-разряд, выравнивающий заряд

- Замена металлических корпусов тяговых батарей

- Ремонт зарядных устройств для тяговых АКБ

- Ремонт электроники (мозгов) погрузочно разгрузочной техники.

Изготовление аккумуляторных сборок.

Специалисты нашей компании обладают большим опытом и высокой квалификацией, для ремонта аккумуляторных батарей, изготовления аккумуляторных сборок методом точечной сварки. Также имеется собственная производственная площадка и ремонтная мастерская. Гарантия на все виды работ.

Аккумуляторные сборки широко используются в быту и на производстве. Аккумуляторный электроинструмент (шуруповёрты, дрели), электромиксеры, мини-пылесосы, роботы пылесосы, детские школьные и дошкольные электромобили, мотоциклы и гироциклы — это далеко не полный перечень. Также Вы можете встретить аккумуляторные сборки в ноутбуках, электробайках и велосипедах, гироциклах и станках с ЧПУ и др. Замена аккумуляторов в сборках — это непростой и ответственный процесс. Он требует от специалиста определённой квалификации, знаний и умений. Аккумуляторные сборки соединяются в батареи никелиевой лентой с помощью точечной сварки. Почему нельзя аккумуляторы паять, потому что нагрев аккумулятора свыше 55 градусов по Цельсию, ускоряет химические процессы и «старит» его. В процессе пайки аккумулятор теряет от 40% до 100% ёмкости. Потеря ёмкости означает снижение заводских параметров и количество циклов заряд — разряд, а значит срок жизни, т.е. Вы теряете деньги в прямом смысле этого слова.Также большое значение в аккумуляторных сборках с последовательным соединением имеет внутреннее сопротивление аккумулятора. Другими словами максимальная ёмкость. Она не должна отличаться. Даже завод изготовитель поставляет аккумуляторы с определённым разбросом по внутреннему сопротивлению аккумуляторов. Мы делаем замеры и сортируем аккумуляторы, тем самым минимизируем потери в сборке. Как говориться «… чтобы одна больная овца всё стадо не испортила «. Наша рекомендация — не делать самостоятельные сборки, а довериться специалистам. Уж точно как в пословице — «…скупой платит дважды». Специалисты ТД Аккумулятор имеют высокую квалификацию и многолетний опыт в диагностике, переборке и ремонте аккумуляторных сборок.

В процессе пайки аккумулятор теряет от 40% до 100% ёмкости. Потеря ёмкости означает снижение заводских параметров и количество циклов заряд — разряд, а значит срок жизни, т.е. Вы теряете деньги в прямом смысле этого слова.Также большое значение в аккумуляторных сборках с последовательным соединением имеет внутреннее сопротивление аккумулятора. Другими словами максимальная ёмкость. Она не должна отличаться. Даже завод изготовитель поставляет аккумуляторы с определённым разбросом по внутреннему сопротивлению аккумуляторов. Мы делаем замеры и сортируем аккумуляторы, тем самым минимизируем потери в сборке. Как говориться «… чтобы одна больная овца всё стадо не испортила «. Наша рекомендация — не делать самостоятельные сборки, а довериться специалистам. Уж точно как в пословице — «…скупой платит дважды». Специалисты ТД Аккумулятор имеют высокую квалификацию и многолетний опыт в диагностике, переборке и ремонте аккумуляторных сборок.

Оформить заявку-заказ расчета и замены аккумуляторов в ИБП (источниках бесперебойного питания) Вы можете: по телефону +7 (495) 742 44 79, отправить заявку с фотографией на электронную почту — remont@akkumulator. ru или посетив нас лично в сервисной мастерской по адресу — Локомотивный проезд д.21, офис 306.

ru или посетив нас лично в сервисной мастерской по адресу — Локомотивный проезд д.21, офис 306.

Как залить электролит в аккумулятор автомобиля, машины, инструкция видео

Хотя в настоящее время в торговле широко представлены необслуживаемые разновидности аккумуляторов, их ремонт, состоящий, прежде всего, в замене электролитической жидкости, все-таки иногда приходится производить. Это имеет большую важность для работы данных устройств, поскольку сбережение электрической энергии в них обеспечивается, благодаря химическим реакциям, нормальное прохождение которых обеспечивается именно этой жидкостью, состоящей из дистиллированной воды и серной кислоты.

Что необходимо для замены электролита в аккумуляторе?

Если на автомобиле установлена батарея старого образца, то ее зарядке в обязательном порядке должна предшествовать замена электролита. Перед проведением этой операции необходимо запастись следующими приспособлениями и материалами:

- емкостью для сбора сливаемого старого электролита;

- чистой ветошью;

- резиновой грушей с удлиненным носиком;

- зарядным устройством для автомобильных аккумуляторов;

- аэрометром, позволяющим измерять плотность жидкости;

- лейкой или воронкой для заливки электролитической жидкости в аккумуляторные банки;

- необходимым количеством готовой электролитической жидкости, которую можно самостоятельно приготовить из дистиллированной воды и серной кислоты или купить ее в магазине.

Перед заливкой в аккумулятор нового электролита из него необходимо слить находившийся в нем старый.

Каким образом производится слив старого электролита?

Чтобы слить старую электролитическую жидкость, аккумулятор необходимо снять с автомобиля и установить на устойчивую горизонтальную поверхность. Затем аккумулятор следует тщательно протереть и снять защитные крышки с его банок. Операция по сливу производится в следующем порядке:

- рядом с аккумуляторной батареей устанавливается емкость для сбора отработанной жидкости;

- носик подготовленной заранее резиной груши вводится в полость банки;

- груша сдавливается для удаления из нее воздуха;

- при восстановлении первоначальной формы груши происходит забор в нее жидкости из банок аккумулятора;

- жидкость из груши аккуратно сливается в стоящую рядом емкость;

- операция повторяется столько раз, сколько потребуется для полного опустошения всех банок.

При случайном попадании электролита на кожу это место следует промыть обильным количеством воды. Если попавшая жидкость сумела вызвать заметный ожог, то пораженное место необходимо обработать облепиховым маслом или аналогичным ему противоожоговым средством или же обратиться за специализированной помощью в ожоговый центр.

Если попавшая жидкость сумела вызвать заметный ожог, то пораженное место необходимо обработать облепиховым маслом или аналогичным ему противоожоговым средством или же обратиться за специализированной помощью в ожоговый центр.

Заполнение аккумулятора новым электролитом

Заливке нового электролита в автомобильный аккумулятор должна предшествовать промывка последнего. Для промывки, производимой с целью очистки полости от накопившихся там загрязнений, используется дистиллированная вода. Залив ее, следует закрыть крышки и хорошо потрясти аккумулятор, чтобы обеспечить выход угольной крошки вместе со сливаемой жидкостью.

Кроме того, очистке необходимо подвергнуть и электроды, с которых следует удалить отложившиеся на них соли.

Только лишь после завершения подготовительных манипуляций можно приступать к заливке свежего электролита, которая производится в следующем порядке:

- прежде всего, используя аэрометр, необходимо удостовериться в том, что плотность новой электролитической жидкости составляет 1,28 г/см3;

- заливка жидкости производится поочередно в каждую банку с помощью подготовленной воронки или лейки;

- при необходимости можно произвести доливку специальных присадок, которые обеспечат удаление сульфатного осадка с поверхности электродов.

Зарядка аккумулятора

К зарядке аккумулятора можно приступать после того, как:

- электролит вытеснит весь воздух, находящийся в корпусе батареи;

- произойдет полное растворение присадочных веществ.

Торопиться с началом зарядки не стоит, поскольку полное растворение присадок может продлиться до 48 часов.

Сама же зарядка производится путем чередования циклов зарядки и разрядки. Перед ее началом следует:

- снять защитные пробки;

- подсоединить клеммы зарядного устройства к аккумулятору;

- выставить ток зарядки величиной в 1 А.

Зарядку можно считать законченной, когда напряжение на каждой из банок будет равняться 2,4 В, а на клеммах аккумулятора – 14-15 В. По достижении этих величин процесс зарядки можно завершать, если плотность жидкости не изменялась в течение двух последних часов.

Замена клемм аккумулятора автомобиля, описание, видео

Многие автовладельцы сталкивались с проблемой ослабления контактов или с поломкой клемм аккумулятора. С первой проблемой можно справиться подтягиванием креплений, при втором случае необходима замена клемм аккумулятора. Это не сложная процедура, которую можно выполнить своими руками, но есть несколько нюансов, на некоторые стоить обратить внимание.

С первой проблемой можно справиться подтягиванием креплений, при втором случае необходима замена клемм аккумулятора. Это не сложная процедура, которую можно выполнить своими руками, но есть несколько нюансов, на некоторые стоить обратить внимание.

Причины разрушения или ослабления клемм

- Частое снятие аккумулятора или «отбрасывание» клемм. Для подсоединения аккумулятора к автомобилю применяются клеммы, изготовленные из мягких металлов, таких как свинец, медь, алюминий, латунь. От частого снятия и установки их сила зажима пропадает, а в некоторых случаях клемма разрушается полностью

- Слишком большое усилие при затяжке. Вопреки тому, что металл мягкий, от большого усилия при затягивании клеммы могут треснуть или обломиться

- Сильный нагрев. При плохом контакте или возникновении проблем в проводке клеммы могут нагреваться, что ведет к их деформации

Последствия

Плохой контакт на клеммах АКБ ведет к снижению эффективности работы всех электрических систем автомобиля.

Самая частая проблема – это быстрая разрядка аккумулятора при продолжительной стоянке. В какой-то момент автомобиль может просто не завестись. С плохим контактом так же связано и плохое срабатывание стартера при запуске.

Окисление контактной пары. Образование белого налета на клеммах и электродах аккумулятора – это последствия окисления, которое возникает от плохого контакта. Вследствие чего возникают проблемы с зарядкой аккумулятора на ходу и его быстрая разрядка на стоянке.

Увеличение нагрузки на высоковольтные провода. Это может привести к отгоранию провода или к пожару (многие зимой накрывают двигатель горючими тканями).

Вред для электрооборудования автомобиля. Во время пуска двигателя возникают скачки напряжения, которые негативно сказываются на приборах и могут вывести их из строя.

Выбор клемм при замене

На рынке представлено большое количество клемм для аккумуляторных батарей. Перед тем как заменить старую клемму, необходимо знать, как выбрать новую.

Деталь должна соответствовать размеру электродов на аккумуляторе, в противном случае ее нельзя будет надеть или затянуть. Размер клеммы должен быть таким, чтобы при плотной затяжке оставался запас в 3-5 мм.

Так же необходимо, чтобы соответствовал диаметр отверстия под высоковольтный провод, который должен быть плотно закреплен в клемме.

При выборе материала, из которого изготовлена клемма, предпочтение отдается свинцу. Он обладает хорошими токопроводящими свойствами, достаточно мягкий для обжима и не образует гальваническую пару с электродом аккумулятора. Если найти такие не удалось, можно использовать латунные или медные.

Тем, кто использует в автомобиле доработанные акустические системы, с большим количеством компонентов, стоит обратить внимание на клеммы, имеющие дополнительные места крепления силовых проводов.

В продаже так же встречаются комплекты, представляющие собой клемму с запрессованным проводом. Такой вариант замены предпочтительнее, но требует больших усилий.

Если устройством вашего автомобиля не предусмотрен защитный кожух для плюсовой клеммы, желательно приобрести его отдельно. Он защитит соединение от попадания посторонней влаги, пыли, а так же от случайного замыкания «плюса» на массу.

Важную роль играет возможность быстро снять клеммы с аккумулятора, так как при проведении ремонтных работ или возникновении замыкания в электропроводке нужно обесточить автомобиль.

Замена

По замене предлагаем Вам посмотреть данное видео:

Перед проведением работ необходимо выключить зажигание и отсоединить аккумуляторную батарею. Большинство водителей знают, какая клемма снимается первой, но не всегда соблюдают эту последовательность. Нарушение очередности важно с точки зрения безопасности. При случайном замыкании «плюса» на массу можно вывести из строя электронику и электрику автомобиля, поэтому в первую очередь с аккумулятора снимается минусовая клемма, а затем плюсовая.

Далее нужно снять или ослабить (в зависимости от конструкции) крепление аккумулятора и снять его с «полочки». Производить работы по замене клемм при установленном аккумуляторе категорически не рекомендуется!

Далее необходимо отсоединить клеммы от высоковольтных проводов. Если они закреплены болтовым зажимом, то нужно ослабить затяжку и вынуть провода. Если провода обжаты корпусом клеммы – с помощью инструментов ослабить или полностью разогнуть зажим и вытащить провод.

Если освободить провода от клемм не удается, то можно обрезать каждый из них, при этом замерить длину, так как после обрезки их может не хватить до электродов аккумулятора.

После демонтажа старых клемм, нужно проверить целостность изоляции проводов, после чего установить новые.

Подсоединение аккумулятора выполняется в обратной последовательности – сначала плюсовая клемма, затем минусовая. Перед подсоединением, по необходимости, зачистить электроды на аккумуляторе.

Удаление PbO2 из водного раствора с использованием PbO2 из свинцово-кислотной батареи

Основные моменты

- •

Промышленный материал PbO 2 из свинцово-кислотной батареи позволяет удалить PFAS.

- •

Сильная адсорбция ПФАС на панели из PbO 2 благодаря высокой удельной поверхности.

- •

PFAS Удаление в результате адсорбции и окисления.

- •

> 99% ПФОК удалено с ~ 59% окислением / дефторированием.

- •

Утечка HF и Pb 2+ идентифицированы как потенциальные вторичные загрязнители.

Реферат:

Хотя усовершенствованное электрохимическое окисление может разрушать пер- и полифторалкильные вещества (ПФАС), потребность в дорогостоящих электродных материалах обычно препятствует его широкому применению. Здесь мы используем промышленный материал пероксида свинца (PbO 2 ) из свинцово-кислотной батареи для разложения ПФАС, включая перфтороктановую кислоту (ПФОК), перфтороктановый сульфонат (ПФОС) и 1H, 1H, 2H, 2H-перфтороктансульфоновую кислоту ( 6: 2 FTS).Путем оптимизации панели PbO 2 (активация и легирование) и рабочих условий, включая поддерживающий электролит (1 л 10 мМ Na 2 SO 4 ), начальную концентрацию (10 мкМ), температуру (комнатную температуру), плотность тока ( 5 A для панели PbO 2 размером 10 см × 10 см) и т. Д., Мы успешно удаляем> 99% ПФАС (индивидуальный ПФАС, контролируемый с помощью ВЭЖХ-МС), в то время как минерализация ~ 59% ПФОК (дефторирование, выделение и мониторинг F — через F-ISE, фторид-ионный селективный электрод).Изучая кинетику псевдопервого порядка разрушения ПФАС (0,0028–0,007 мин –1 ) и дефторирования (0,84–5,9 × 10 –8 мин –1 ), мы связываем разницу с адсорбцией ПФАС на панели PbO 2 и появление промежуточных продуктов до полного дефторирования. Также подтверждается утечка газа HF (~ 10 -5 M, собранная с использованием 0,25 л 0,1 M NaOH) и Pb 2+ (~ 12 мкм, или ~ 2,5 ppm). В этом исследовании используется экономичный промышленный материал, подчеркивается вклад адсорбции в удаление и разложение ПФАС, а также определяется возможная утечка вторичных загрязнителей.

Д., Мы успешно удаляем> 99% ПФАС (индивидуальный ПФАС, контролируемый с помощью ВЭЖХ-МС), в то время как минерализация ~ 59% ПФОК (дефторирование, выделение и мониторинг F — через F-ISE, фторид-ионный селективный электрод).Изучая кинетику псевдопервого порядка разрушения ПФАС (0,0028–0,007 мин –1 ) и дефторирования (0,84–5,9 × 10 –8 мин –1 ), мы связываем разницу с адсорбцией ПФАС на панели PbO 2 и появление промежуточных продуктов до полного дефторирования. Также подтверждается утечка газа HF (~ 10 -5 M, собранная с использованием 0,25 л 0,1 M NaOH) и Pb 2+ (~ 12 мкм, или ~ 2,5 ppm). В этом исследовании используется экономичный промышленный материал, подчеркивается вклад адсорбции в удаление и разложение ПФАС, а также определяется возможная утечка вторичных загрязнителей.

Ключевые слова

PFAS

Пероксид свинца

Удаление

Адсорбция

Дефторирование

Рекомендуемые статьиЦитирующие статьи (0)

Полный текст © 2018 Elsevier Ltd. Все права защищены.

Все права защищены.

Рекомендуемые статьи

Цитирующие статьи

Стартапы стремятся изменить переработку автомобильных аккумуляторов, очистить наиболее загрязняющую промышленность в мире

Несколько стартапов пытаются найти новый способ утилизации использованных автомобильных аккумуляторов с использованием воды, химикатов и др. электричество для производства свинца вместо опасной высокотемпературной плавки, которая была признана самой загрязняющей отраслью в мире.

Одной из первых, кто вывел на рынок новую технологию рециклинга, является компания ACE Green Recycling Inc, которая разработала процесс при комнатной температуре, который превращает свинец из лома аккумуляторных батарей в брикеты чистотой 99,95% и выше, его генеральный директор из Сингапура Нищай Чадха сказал Рейтер.

На своем перерабатывающем заводе в Газиабаде, на окраине столицы Индии Нью-Дели, компания затем использует электрические чайники для переработки брикетов в слитки, которые затем продаются производителям аккумуляторов. Пластик и другие компоненты перерабатываются отдельно.

Пластик и другие компоненты перерабатываются отдельно.

Во всем мире стартапы пока составляют лишь небольшую часть отрасли по переработке свинцовых аккумуляторов, которая оценивается в 17,5 миллиардов долларов в год, если считать только стоимость свинца. Но они утверждают, что новые технологии практически не производят выбросов по сравнению с традиционной плавкой.

Аналитики и эксперты заявили, что новые технологии многообещающие, но было слишком рано говорить о том, была ли какая-либо из них коммерчески жизнеспособна в больших масштабах.

«Я думаю, что это отличный шаг, и если он экономически жизнеспособен, это потрясающий шаг», — сказал Ричард Фуллер из экологического агентства Pure Earth.

Как правило, в традиционных установках по переработке аккумуляторов для очистки свинцовых компонентов используется сверхвысокая печь с температурой более 1000 градусов Цельсия. Если установка не регулируется, как многие из них в более бедных странах, где резко увеличиваются продажи автомобилей и автомобильных аккумуляторов, токсичные пары часто выходят в воздух, а сточные воды просачиваются в грунтовые воды.

Если установка не регулируется, как многие из них в более бедных странах, где резко увеличиваются продажи автомобилей и автомобильных аккумуляторов, токсичные пары часто выходят в воздух, а сточные воды просачиваются в грунтовые воды.

Pure Earth и Green Cross Switzerland заявили, что переработка свинцовых аккумуляторов является самой загрязняющей отраслью в мире.«Выбросы и летучая пыль, образующаяся при плавлении и разливке расплавленного свинца в небольших масштабах, а также из отходов, являются основными путями воздействия», — говорится в отчете агентства за 2016 год.

Фарид Ахмед, главный ведущий аналитик Wood Mackenzie, сказал, что новые технологии «могут изменить правила игры».

«Но (им) необходимо достичь той точки, когда они смогут установить обоснованность своих процессов при масштабировании до промышленного уровня производства, плюс то, что они смогут быть конкурентоспособными по производственным затратам», — сказал он.

На переработку свинцовых аккумуляторов приходится около двух третей мировых поставок очищенного свинца, который также используется в кабелях, боеприпасах и красках.

В настоящее время металл продается по цене около 2 000 долларов за тонну. читать далее

ОДИН ПРОЦЕНТ ОТРАБОТАННОГО СВИНЦА

«Мы используем электроэнергию, и наш завод работает при комнатной температуре, поэтому на нашем заводе отсутствуют выбросы газов и сточных вод», — сказал генеральный директор ACE Green Дхрувендра Кумар Тьяги. Reuters о замене фирмой традиционной плавильной печи.

Luminous Power Technologies, принадлежащая французской Schneider Electric (SCHN.PA) и одному из крупнейших производителей автомобильных аккумуляторов в Индии, поставляет ACE Green более 200 тонн использованных аккумуляторов в месяц, которые, по заявлению ACE, превращаются в 120-130 тонн ведет и продает обратно фирме.

Luminous не ответили на запрос Reuters о комментариях.

ACE Green подписала соглашение с Altus Asia Group в Сингапуре о лицензировании своей технологии по переработке 5000 тонн использованных свинцово-кислотных аккумуляторов в год в первой половине 2022 года с потенциалом удвоения этой мощности в 2023 году, — управляющий директор — сказал Дэвид Леонг.

Инвестиции в этот завод составят 5 миллионов долларов, которые Леонг планирует привлечь за счет прямых инвестиций и частных партнеров.

«(Технология) в основном решает все проблемы, связанные с работой традиционного плавильного завода по переработке свинца», — сказал Леонг, добавив, что компания также планирует открыть заводы в Малайзии, Вьетнаме и Южной Корее, использующие эту технологию.

ACE Green заявляет, что подписала соглашения о лицензировании и создании совместного предприятия для переработки 90 000 тонн использованных свинцово-кислотных аккумуляторов в год с четырьмя коммерческими перерабатывающими предприятиями в 11 странах, что позволит производить в общей сложности около 55 800 тонн свинца в год. Он также планирует построить в Австралии завод по переработке использованных свинцово-кислотных аккумуляторов мощностью 12 000 тонн в год, который будет производить 7 440 тонн свинца в год.

Он также планирует построить в Австралии завод по переработке использованных свинцово-кислотных аккумуляторов мощностью 12 000 тонн в год, который будет производить 7 440 тонн свинца в год.

Все это эквивалентно 1% переработанного свинца в мире.

Другие компании разрабатывают аналогичные процессы.

Aqua Metals, зарегистрированная на Nasdaq (AQMS.O), которая использует растворители на водной основе при комнатной температуре для переработки использованных аккумуляторов для производства свинца, изначально не стремится заменить неформальную переработку или плавку на заднем дворе, а сосредоточена на регулируемом рынке Как сообщил Reuters генеральный директор Стив Коттон, продукт может продаваться как экологически безопасная технология с креплением на болтах.

Он сказал, что планирует коммерциализировать процесс и развернуть лицензии уже в июне этого года.

Ола Хексельман из Имперского колледжа Лондона работает над запатентованными растворителями и химическим процессом для извлечения свинца из батарей и является соучредителем компании Solveteq, которая стремится коммерциализировать эту технологию в ближайшие 18–24 месяцев.

«Для нас может быть недостаточно просто быть экологичным и экологичным, чтобы убедить других перейти на эту технологию», — сказал Хексельман.

«Мы также должны быть более конкурентоспособными в экономическом отношении».

(исправлен параграф 2, чтобы показать, что брикеты имеют чистоту 99,95% и выше, а не 99,5% и выше)

Наши стандарты: принципы доверия Thomson Reuters.

Самое лучшее решение для повышения безопасности батарей может оказаться самым утомительным

Иногда батарейки взрываются. Кадры пугающие, но ученые и стартапы уже давно работают над созданием более безопасной батареи. Они возятся с дизайном и тестируют новые материалы в надежде решить проблему раз и навсегда.Но каждый подход, кажется, имеет загвоздку, и самое практичное решение на данный момент может оказаться самым скучным.

Они возятся с дизайном и тестируют новые материалы в надежде решить проблему раз и навсегда.Но каждый подход, кажется, имеет загвоздку, и самое практичное решение на данный момент может оказаться самым скучным.

Улучшение аккумуляторов требует трех основных действий: отказ от воспламеняющихся жидкостей для твердой батареи; обеспечение пожаробезопасности компонентов аккумуляторных батарей; и, что утомительно, немного изменив существующие функции в батарее. Возможно, изменение, по крайней мере, в отношении батарей, происходит медленно.

Чтобы понять, как исследователи пытаются решить проблему, важно знать основы того, как работают батареи и почему они выходят из строя.Чтобы быть ясным, мы говорим о литий-ионных батареях, которые являются наиболее распространенным типом батарей, потому что литий хранит так много энергии. Ученые также разрабатывают магниевые батареи (они медленные) и серные батареи (они недолговечны), но литий-ионные батареи пока что остаются королем.

Литий-ионный аккумулятор состоит из двух электродов или электрических проводников, расположенных на противоположных сторонах. Ионы лития перемещаются из одной стороны в другую, чему способствуют легковоспламеняющиеся химические вещества в середине, называемые электролитами.

Ионы лития перемещаются из одной стороны в другую, чему способствуют легковоспламеняющиеся химические вещества в середине, называемые электролитами.

Если вы в первую очередь сведете к минимуму ошибки, у вас будет меньше нужды в причудливых технологиях, чтобы спасти вас

Есть несколько разных причин возгорания батарей. Чаще всего из-за слишком сильного нагрева или плохой конструкции батареи электролиты реагируют таким образом, что выделяется тепло, а затем возникает неконтролируемая петля положительной обратной связи, называемая «тепловым разгоном», которая приводит к возгоранию. Производители аккумуляторов также помещают разделители между двумя сторонами аккумулятора, чтобы они не соприкасались.Если сепараторы выходят из строя, как это произошло в случае с Samsung, энергия перенаправляется на электролиты, что тоже приводит к возгоранию.

Так как мы можем это исправить?

Одно из самых разрекламированных решений — твердотельные батареи. Идея проста: вместо использования легковоспламеняющихся жидких электролитов сделать электролиты из твердых материалов; твердый аккумулятор с меньшей вероятностью загорится. Но ионам труднее перемещаться через твердые тела, чем через жидкости, а это означает, что твердотельные батареи сложны в разработке, дороги и могут иметь проблемы с производительностью.

Но ионам труднее перемещаться через твердые тела, чем через жидкости, а это означает, что твердотельные батареи сложны в разработке, дороги и могут иметь проблемы с производительностью.

Существует три основных подхода к созданию твердотельных батарей. «Вы можете сделать электролит из керамики, стекла или полимеров», — объясняет Майкл Циммерман, материаловед из Университета Тафтса и основатель компании Ionic Materials, производящей твердотельные батареи.

Керамика и стекло имеют тенденцию к хрупкости, поэтому они легко ломаются при приложении давления. (Этот недостаток будет интуитивно понятен каждому, кто хоть раз ломал посуду.Керамику и стекло также труднее производить в больших количествах, говорит Циммерман, что делает их непрактичными, поскольку нам нужно много батарей. Кроме того, в процессе их производства иногда выделяются токсичные газы.

Тогда есть полимеры. Некоторые полимеры могут проводить ионы, но обычно это работает только при очень высоких температурах. Команда Циммермана разработала полимер, который может проводить ионы при комнатной температуре, но также является огнестойким. В одном видео они демонстрируют, как его можно разрезать на части, не загораясь.

Команда Циммермана разработала полимер, который может проводить ионы при комнатной температуре, но также является огнестойким. В одном видео они демонстрируют, как его можно разрезать на части, не загораясь.

Сейчас Ionic Materials работает с производителями аккумуляторов, которым необходимо изменить способ изготовления аккумуляторов, чтобы они соответствовали новому полимеру. Надеюсь, говорит Циммерман, в ближайшие два-три года будут доступны ячейки.

Два или три года — это не так уж и далеко, но это тоже старый рефрен. «Было обещано, что твердотельные батареи появятся на рынке в ближайшие два-три года в течение последних четырех-пяти лет, и инвесторы становятся все более нетерпеливыми по поводу прогресса твердотельных аккумуляторов», — говорит Иэн МакКленни, аналитик. в Navigant Research, которая специализируется на исследованиях аккумуляторов.

Почти все производители электромобилей, с которыми говорил МакКленни, заявляют, что они совершили прорыв в твердотельных технологиях. (Например, автомобильный дизайнер Хенрик Фискер недавно сделал то же самое.) Но МакКленни считает, что почти все твердотельные батареи довольно далеки от коммерциализации. «Я не думаю, что твердотельные аккумуляторы действительно станут вариантом до начала или середины 20-х годов, потому что срок службы клеток еще не установлен», — говорит он. «Хлеб с маслом», который движет инновациями в области аккумуляторов, — это электромобили, и на данный момент большинство твердотельных аккумуляторов, вероятно, служат полтора года.Это может быть приемлемо для телефона, но вряд ли возможно для дорогого электромобиля.

(Например, автомобильный дизайнер Хенрик Фискер недавно сделал то же самое.) Но МакКленни считает, что почти все твердотельные батареи довольно далеки от коммерциализации. «Я не думаю, что твердотельные аккумуляторы действительно станут вариантом до начала или середины 20-х годов, потому что срок службы клеток еще не установлен», — говорит он. «Хлеб с маслом», который движет инновациями в области аккумуляторов, — это электромобили, и на данный момент большинство твердотельных аккумуляторов, вероятно, служат полтора года.Это может быть приемлемо для телефона, но вряд ли возможно для дорогого электромобиля.

Еще одна тактика в поисках более безопасной батареи — сделать сами электролиты огнестойкими, хотя и жидкими. Сурья Моганти — технический директор NOHMs Technologies. Они разрабатывают электролиты из «ионных твердых тел», материала, похожего на соль, но жидкого при комнатной температуре.

Встраивание этого материала в электролит делает их негорючими, но, опять же, могут возникнуть проблемы со сроком службы батареи. NOHMs улучшает составы, чтобы батареи с их технологией могли работать до 500 циклов, а также работает с производителями над лицензированием технологии. Аналогичная проблема преследует исследователей, которые в прошлом году создали батарею на водной основе. Эта батарея безопасна. В отличие от других, менее мощных батарей на водной основе, он может достигать четырех вольт, что соответствует напряжению органических электролитов. Но он проработал всего около 70 циклов, и, как отмечает Моганти, производители аккумуляторов хотят, чтобы батареи хватило как минимум на 500.

NOHMs улучшает составы, чтобы батареи с их технологией могли работать до 500 циклов, а также работает с производителями над лицензированием технологии. Аналогичная проблема преследует исследователей, которые в прошлом году создали батарею на водной основе. Эта батарея безопасна. В отличие от других, менее мощных батарей на водной основе, он может достигать четырех вольт, что соответствует напряжению органических электролитов. Но он проработал всего около 70 циклов, и, как отмечает Моганти, производители аккумуляторов хотят, чтобы батареи хватило как минимум на 500.

Из этих потрясающе звучащих технологий, похоже, нет ни одной, которая готова взять верх, — говорит МакКленни. Эти улучшения идут, и будет здорово, когда они появятся. Но, несмотря на головокружительные заголовки, этого не произойдет в ближайшем будущем.

Сейчас самая эффективная стратегия, вероятно, заключается не в больших изменениях и изобретении батареи. Это происходит из-за изучения существующих функций и их небольшого улучшения. Например, батареи уже содержат систему управления батареями, которая представляет собой программное обеспечение, которое отслеживает, как работает батарея, и может определять, что что-то идет не так.Одним из полезных исправлений было бы улучшение BMS. В конце концов, система управления уже является частью каждой батареи, и производителям не нужно искать творческие и дорогостоящие способы интеграции новой технологии. «Компании могут использовать современные датчики или другие способы сбора данных на уровне ячеек, особенно в случае крупных установок, где у вас есть тысячи ячеек, составляющих систему батарей», — говорит МакКленни. «Возможность точно определить, какая ячейка не соответствует стандартам, может увеличить срок службы батареи.”

Например, батареи уже содержат систему управления батареями, которая представляет собой программное обеспечение, которое отслеживает, как работает батарея, и может определять, что что-то идет не так.Одним из полезных исправлений было бы улучшение BMS. В конце концов, система управления уже является частью каждой батареи, и производителям не нужно искать творческие и дорогостоящие способы интеграции новой технологии. «Компании могут использовать современные датчики или другие способы сбора данных на уровне ячеек, особенно в случае крупных установок, где у вас есть тысячи ячеек, составляющих систему батарей», — говорит МакКленни. «Возможность точно определить, какая ячейка не соответствует стандартам, может увеличить срок службы батареи.”

Это похоже на подход, принятый Amionx, компанией по обеспечению безопасности аккумуляторов из Сан-Диего. (Это «Am-ionics».) Amionx возникла из компании American Lithium Energy, производящей батареи, и ее исследования были начаты с попытки создать огнестойкие батареи для военных.

Их подход, названный SafeCore, является последней линией защиты, говорит главный операционный директор Билл Дэвидсон. SafeCore не меняет компоненты самой батареи. Это дополнительный слой материала внутри ячейки, который останавливает огонь до того, как он начнется.При срабатывании чего-то вроде слишком большого количества тепла или слишком высокого напряжения слой разрывает соединение между электродами и частью батареи, отвечающей за регулирование прохождения электричества через устройство. Это полностью отключает аккумулятор.

Как и другие компании, Amionx специализируется на лицензировании технологии для существующих производителей аккумуляторов. Но если это окажется слишком медленным, они подумают о создании собственных ячеек, чтобы вывести их на рынок. «Я был бы разочарован, если бы не увидел этот продукт на рынке в 2019 году», — говорит Дэвидсон.

Несмотря на громкие случаи взрыва батареи — например, в телефонах Samsung Galaxy Note 7 — сегодня батареи, с точки зрения статистики, безопаснее, чем в прошлом. Но и сейчас ставки выше, чем когда-либо. Забудьте о телефонах: появление электромобилей заинтересовало всех — и их популярность, кстати, также означает рост возгораний аккумуляторных батарей электромобилей. И даже говорят об огромных батареях, служащих резервными источниками для традиционной электросети и возобновляемых источников энергии.

Но и сейчас ставки выше, чем когда-либо. Забудьте о телефонах: появление электромобилей заинтересовало всех — и их популярность, кстати, также означает рост возгораний аккумуляторных батарей электромобилей. И даже говорят об огромных батареях, служащих резервными источниками для традиционной электросети и возобновляемых источников энергии.

Когда дело доходит до безопасности, самое простое решение — не обязательно технологическое, а структурное. Эксперты говорят, что мы уже достигли почти 90 процентов максимального времени автономной работы, теоретически возможного от литий-ионной батареи. Мы сами создаем проблемы, заставляя аккумуляторы быть быстрее и мощнее.

По словам МакКленни, если компании будут вносить постепенные улучшения вместо того, чтобы быстро искать решение — например, делали сепараторы тоньше для повышения энергоемкости и удельной мощности, — то создаваемые ими батареи могли бы быть более устойчивыми.Улучшение отдельных компонентов приводит к более устойчивому дизайну, который компания может продолжать развивать.

Если вы в первую очередь сведете к минимуму ошибки, вам будет меньше нуждаться в технологиях, которые могли бы вас спасти.

Исправление 13 августа 2018 г. 12:00 PM EST: в более ранней версии статьи неверно говорилось, что МакКленни считал, что компании иногда срезают углы при производстве аккумуляторов.

Качать электролиты вместо газа? Новая технология проточных аккумуляторных батарей для электромобилей

[Изображение вверху] Джон Кушман, создатель мгновенно перезаряжаемой батареи.Кредит: Университет Пердью,

.Когда вы думаете об электромобилях (EV), Tesla, вероятно, первая марка, которая сразу приходит на ум. Но у электромобилей довольно долгая и интересная история. Удивительно узнать, что автопроизводители экспериментировали с электромобилями еще в конце 1800-х годов.

Когда Генри Форд представил свой доступный серийный газовый автомобиль, электромобили практически исчезли к 1930-м годам. Так продолжалось до энергетического кризиса 1970-х годов, который спровоцировал возрождение некоторых из этих забавных маленьких электромобилей.

Так продолжалось до энергетического кризиса 1970-х годов, который спровоцировал возрождение некоторых из этих забавных маленьких электромобилей.

Однако после 70-х годов их популярность снизилась, и приливы и отливы концепции электромобилей продолжались до последнего десятилетия, когда такие автомобили, как Chevy Bolt, Tesla и Nissan Leaf, оказались частью еще одного возвращения электромобилей. транспортных средств.

Электромобили — хорошая идея: они предлагают много преимуществ по сравнению с автомобилями, работающими на газе, например, более низкие затраты на топливо, меньшие выбросы и — в целом — они просто полезны для окружающей среды.

Но пара серьезных препятствий, которые необходимо преодолеть индустрии электромобилей, связана с зарядкой автомобиля.Время, необходимое для полной зарядки электромобиля, обычно больше, чем заправка бензинового автомобиля на заправочной станции. Если вы не заряжаете электромобиль на ночь, как вы убиваете время, пока электромобиль заряжается днем?

Другая проблема — малое расстояние, которое электромобиль может проехать на зарядке. Забудьте о поездках на дальние расстояния, если вы заранее не определили зарядную станцию на маршруте.

Забудьте о поездках на дальние расстояния, если вы заранее не определили зарядную станцию на маршруте.

Однако на горизонте маячит многообещающий прорыв в исследованиях аккумуляторов.Исследовательская группа Университета Пердью работает над процессом, который позволит заряжать аккумулятор за то же время, которое требуется для заправки автомобиля на заправочной станции.

Под руководством Джона Кушмана, профессора математики и выдающегося профессора наук о Земле, атмосфере и планетах, команда разработала способ заправки аккумулятора электромобиля или гибридного автомобиля жидкими электролитами для замены отработанных жидкостей аккумулятора. Отработанные жидкости могут быть переработаны для использования в солнечной, ветровой или гидроэлектрической энергии.

«Вместо переработки нефти нефтеперерабатывающие заводы будут перерабатывать отработанные электролиты, и вместо выдачи газа заправочные станции будут выдавать воду и этанол или раствор метанола в качестве жидких электролитов для транспортных средств», — сказал Кушман в выпуске новостей университета. «Пользователи смогут сбрасывать отработанные электролиты на заправочных станциях, которые затем будут отправляться оптом на солнечные фермы, ветряные турбины или гидроэлектростанции для восстановления или перезарядки до жизнеспособного электролита и многократного использования».

«Пользователи смогут сбрасывать отработанные электролиты на заправочных станциях, которые затем будут отправляться оптом на солнечные фермы, ветряные турбины или гидроэлектростанции для восстановления или перезарядки до жизнеспособного электролита и многократного использования».

Кушман и деловой партнер Эрик Нойман, профессор машиностроения, фундаментальных медицинских наук и биомедицинской инженерии в Purdue, соучредили стартап Ifbattery, чтобы продолжить исследования аккумуляторных батарей и, в конечном итоге, масштабировать технологию.

Нойман считает, что для того, чтобы производители электромобилей могли добиться более широкого внедрения электромобилей, необходимо построить массивную и дорогостоящую инфраструктуру зарядных станций, чтобы удовлетворить растущий спрос владельцев электромобилей на зарядку своих автомобилей. «Ifbattery разрабатывает систему хранения энергии, которая позволит водителям заправлять свои электрические или гибридные транспортные средства жидкими электролитами, чтобы повторно заряжать отработанные аккумуляторные жидкости, подобно заправке их бензобаков», — сказал он в пресс-релизе.

Батарея исследовательской группы называется проточной батареей — батареей, которая перекачивает раствор заряженных ионов металла, растворенных в электролите, через ячейку, которая разделена мембраной, в другую жидкость, которая генерирует электрический ток. Замена жидкого электролита мгновенно заряжает аккумулятор. Однако его уникальное отличие состоит в том, что мембрана — сепаратор, склонный к засорению, — удаляется.

«Загрязнение мембраны может ограничить количество циклов перезарядки и является известной причиной многих возгораний аккумуляторов», — говорит Кушман.«Компоненты Ifbattery достаточно безопасны для хранения в семейном доме, достаточно стабильны, чтобы соответствовать основным требованиям производства и распространения, и являются экономически эффективными».

Подзарядка будет работать так же, как заправка на заправке, и займет примерно столько же времени, объясняет Нойман в видео Ifbattery. Заправочные станции могут быть дооснащены зарядными устройствами рядом с бензоколонками на постоянной основе, поскольку внедрение электромобилей постепенно увеличивается.

Ifbattery в настоящее время имеет несколько патентов и ищет партнеров-производителей для расширения своей технологии.

«Мы считаем, что у нас есть революционная концепция в области аккумуляторных технологий», — написал Кушман в электронном письме. «То, что вы видели в видео / пресс-релизе, — это верхушка айсберга».

Посмотрите видео ниже, чтобы узнать больше.

«Мгновенно перезаряжаемый» аккумулятор может изменить будущее электрических и гибридных автомобилей

WEST LAFAYETTE, Ind. — Технология, разработанная исследователями Purdue, может обеспечить безопасный, доступный и экологически чистый метод «мгновенной перезарядки» для зарядки аккумуляторов электрических и гибридных транспортных средств с помощью быстрого и легкого процесса, аналогичного заправке автомобиля бензином. станция.

Нововведение может ускорить внедрение электрических и гибридных транспортных средств, устраняя время, необходимое для остановки и перезарядки аккумулятора обычного электромобиля, и резко сокращая потребность в новой инфраструктуре для поддержки станций подзарядки.

Джон Кушман, выдающийся профессор науки о Земле, атмосфере и планетах и профессор математики Университета Пердью, представил результаты исследования «Окислительно-восстановительные реакции в несмешивающихся жидкостях в пористых средах — применение безмембранных батарей» на недавнем 9-м Международном обществе пористых сред. Конференция в Роттердаме, Нидерланды.

Cushman стал соучредителем Ifbattery LLC (IF-battery) для дальнейшего развития и коммерциализации технологии.

«Продажи электромобилей и гибридных автомобилей растут во всем мире, и популярность таких компаний, как Tesla, невероятна, но промышленность и потребители электрических или гибридных автомобилей по-прежнему сталкиваются с серьезными проблемами», — сказал Кушман, возглавлявший исследовательскую группу, разработавшую технологию. . «Самая большая проблема для промышленности — продлить срок службы аккумулятора и инфраструктуры, необходимой для реальной зарядки автомобиля.Самым большим препятствием для водителей является время, необходимое для того, чтобы их автомобили были полностью заряжены ».

Джон Кушман, выдающийся профессор наук о Земле, атмосфере и планетах и профессор математики Университета Пердью, коммерциализирует технологию, которая может обеспечить метод «мгновенной перезарядки» для аккумуляторов электрических и гибридных транспортных средств с помощью быстрого и легкого процесса, аналогичного заправке автомобиля в АЗС. Скачать изображениеСовременные электромобили нуждаются в удобных местах для зарядных устройств.

«Проектирование и строительство достаточного количества этих зарядных станций требует масштабного развития инфраструктуры, что означает, что система распределения и хранения энергии перестраивается с огромными затратами, чтобы удовлетворить потребность в постоянной подзарядке местных аккумуляторов», — сказал Эрик Науман, соучредитель Ifbattery и Профессор Purdue кафедры машиностроения, фундаментальных медицинских наук и биомедицинской инженерии. «Ifbattery разрабатывает систему накопления энергии, которая позволит водителям заправлять свои электрические или гибридные автомобили жидкими электролитами для восстановления энергии отработанных жидкостей аккумуляторных батарей, так же, как заправка их бензобаков.”

Отработанные аккумуляторные жидкости или электролит можно собирать и отправлять на солнечную ферму, ветряную турбину или гидроэлектростанцию для подзарядки.

«Вместо переработки нефти нефтеперерабатывающие заводы будут перерабатывать отработанные электролиты, и вместо подачи газа на заправочные станции будут подаваться вода и этанол или раствор метанола в качестве жидких электролитов для транспортных средств», — сказал Кушман. «Пользователи смогут сбрасывать отработанные электролиты на заправочных станциях, которые затем будут отправляться оптом на солнечные фермы, ветряные турбины или гидроэлектростанции для восстановления или перезарядки до жизнеспособного электролита и многократного использования.Считается, что наша технология может быть практически готова к установке в большинстве систем подземных трубопроводов, железнодорожных и автомобильных систем доставки, заправочных станций и нефтеперерабатывающих заводов ».

Майк Мютерттис, доктор наук и научный сотрудник Purdue в области физики и третий соучредитель Ifbattery, сказал, что система проточных батарей делает систему Ifbattery уникальной.

«Существуют и другие проточные батареи, но мы первыми удалили мембраны, что снизило затраты и продлило срок службы батарей», — сказал Мютерттис.

Безмембранный аккумуляторIfbattery демонстрирует и другие преимущества.

«Загрязнение мембраны может ограничить количество циклов перезарядки и является известной причиной многих возгораний аккумуляторов», — сказал Кушман. «Компоненты Ifbattery достаточно безопасны для хранения в семейном доме, достаточно стабильны, чтобы соответствовать основным требованиям производства и распространения, и являются экономически эффективными».

Ifbattery лицензировала часть технологии через Управление коммерциализации технологий Purdue Research Foundation и разработала собственные патенты.Компания является участником Purdue Startup Class 2017 года. Щелкните https://youtu.be/LskSvhrjSjE, чтобы просмотреть видео о компании.

«Мы находимся на той стадии роста, когда компания ищет дополнительное финансирование для создания крупномасштабных прототипов и, соответственно, партнеров по производству», — сказал Кушман.

Автор: Синтия Секин, 765-588-3340, [email protected]

Источники: Джон Кушман, 765-494-8040, [email protected]

Эрик Науман, enauman @ purdue.edu

Майкл Мютерттис, [email protected]Уход за аккумулятором Nissan | Стерлинг Макколл Nissan

Уход за аккумулятором Nissan | Стерлинг МакКолл NissanМы устанавливаем оригинальные сменные аккумуляторы Nissan, которые соответствуют оригинальным спецификациям вашего автомобиля. Будьте уверены в качестве и надежности вашего нового аккумулятора.

ДОПОЛНИТЕЛЬНАЯ

ПРОВЕРКА АККУМУЛЯТОРА *

* Действуют определенные ограничения.

Самый распространенный тип аккумулятора.

• Подходит для стандартных моделей автомобилей

• Свободно плавающий электролит, заполненный жидкостью

• Предназначен для частого проворачивания коленчатого вала или большого количества циклов

Улучшенная версия стандартной залитой батареи.

• Поддерживает технологию «старт-стоп»

• Свободно плавающий электролит, заполненный жидкостью

• Более мощный, чем стандартные залитые батареи

Конструкция батареи удерживает электролит в сепараторах из стекловолокна, в отличие от свободно заливных пластин.

• Поддерживает технологию старт-стоп с рекуперативным торможением и пассивным ускорением

• Электролит абсорбируется и удерживается в сепараторах из стекловолокна

• Высочайшая производительность и долговечность

Поиск по ключевым словам:

Поиск с фильтрами:

тип

год

сделать

модель

ПоискУ вас нет сохраненных машин!

Найдите этот значок, чтобы сохранить любимые автомобили.

Сохранив несколько транспортных средств, вы можете просмотреть их здесь в любое время!

Поиск по ключевым словам:

Поиск с фильтрами:

тип

год

сделать

модель

ПоискУ вас нет сохраненных машин!

Найдите этот значок, чтобы сохранить любимые автомобили.

Сохранив несколько транспортных средств, вы можете просмотреть их здесь в любое время!

Стерлинг Макколл Nissan 29.645795, -95.576190.

Фторированный гибридный твердый электролит с промежуточной фазой для осаждения лития без дендритов

Приготовление искусственного фторированного гибрида SEI

На рис. 1а показан рост дендритов лития и «мертвого лития» на чистом металлическом литии после циклов нанесения покрытия и снятия покрытия.На рисунке 1b показан процесс изготовления фторированного гибридного SEI путем обработки Li с помощью SnF 2 для получения гальванического покрытия / удаления дендритов из лития. При заливке электролита, содержащего SnF 2 , на поверхность металлического Li-электрода, реакция замещения между металлическим Li и SnF 2 и реакция легирования между металлическим Li и Sn происходит следующим образом: 20,25 .

$$ {\ mathrm {SnF}} _ 2 + 2 {\ mathrm {Li}} \ to 2 {\ mathrm {LiF}} + {\ mathrm {Sn}} $$

(1)

$$ 5 {\ mathrm {Li}} + 2 {\ mathrm {Sn}} \ leftrightarrow {\ mathrm {Li}} _ 5 {\ mathrm {Sn}} _ 2 $$

(2)

Фиг.1Схематическое изображение роста дендритов Li на чистом Li и плавного осаждения Li на искусственном Li, защищенном SEI.

Электролиты с разной концентрацией SnF 2 (1 мас.%, 3 мас.% И 5 мас.%) Были отлиты на неизолированные Li-электроды. Измерения дифракции рентгеновских лучей (XRD) были выполнены для характеристики фазового перехода Li и исследования компонентов искусственного слоя SEI. Чтобы избежать прямого контакта электрода с воздухом или влагой, все образцы измеряли под защитой каптоновой ленты, имеющей широкий дифракционный пик при ~ 20 °.На рис. 2а показаны спектры XRD искусственных слоев SEI, созданных на Li-электроде при обработке электролитами, содержащими 1, 3 и 5 мас.% SnF 2 . Чистый металлический Li показывает пики XRD при ~ 36 °, 52 ° и 65 °, как показано на дополнительном рисунке 1. Искусственный слой SEI представляет собой полезный сплав Sn – Li (Li 5 Sn 2 ), LiF , и Sn. Пики при ~ 31,1 °, 32,4 ° и 44,1 ° соответствуют Sn. Пики при ~ 23,4 °, 27,5 °, 40,5 ° соответствуют Li 5 Sn 2 .Пики при ~ 38,7 °, 44,9 ° и 65,4 ° соответствуют LiF 24,25,29 . С увеличением концентрации SnF 2 пик прочности LiF и Li 5 Sn 2 увеличивается, и появляется новый пик при ~ 23 °, соответствующий Li 5 Sn 2 25,30 . Поскольку искусственный фторированный гибрид SEI, сформированный поверх Li, имеет толщину 10 мкм или выше, это может быть причиной минимального пика Li при 65 °. Поскольку Li 5 Sn 2 , Sn и LiF находятся над литиевым электродом, поэтому их пики довольно сильны.

Рис. 2: Структурные и морфологические характеристики.спектр XRD Li-электрода, обработанного 1, 3 и 5 мас.% SnF 2 . b — e Фотографические изображения Li с разной массовой процентной концентрацией SnF 2 . f — i Соответствующие SEM-изображения вида сверху от b до e . Масштабная линейка составляет 20 мкм. j — m Соответствующие SEM-изображения поперечного сечения от f до i .Масштабные линейки составляют 100 мкм.

Серебристая блестящая поверхность чистого металлического Li (рис. 2b) становится темно-серой сразу после обработки и становится беловатой после полного высыхания (рис. 2c – e). На рис. 2в показано, что при содержании 1 мас.% SnF 2 искусственный SEI не полностью покрывает или не защищает поверхность Li. При обработке 3 и 5 мас.% SnF 2 (рис. 2d, e) можно наблюдать полное покрытие искусственного слоя SEI. Изображение чистого Li (0 мас.% SnF 2 , рис.2е) показывает шероховатую поверхность. На рис. 2g – i показано СЭМ-изображение топографии искусственных слоев SEI, полученное с использованием электролита, содержащего 1, 3 и 5 мас.% SnF 2 соответственно. Слой SEI с 1 мас.% SnF 2 имеет небольшие отверстия (рис. 2g) на поверхности, которые позволяют проникать электролиту, что приводит к побочным реакциям с литием под ним. В результате расходуются электролит и Li, что приводит к низкому CE и снижению емкости 31 . Для сравнения на СЭМ-изображениях искусственных слоев SEI с 3 и 5 мас.% SnF 2 (рис.2h, i) не видно каких-либо отверстий или трещин, что позволяет избежать прямого контакта электролита с литием под ним. Изображение поперечного сечения SEM (рис. 2j – m) показывает, что средняя толщина (t) искусственного SEI, обработанного электролитом, содержащим 1, 3 и 5 мас.% SnF 2 , составляет 10 мкм, 25 мкм и 55 мкм соответственно. Более толстый SEI имеет более высокую энергию литий-ионного барьера или более высокий импеданс, что приводит к медленной диффузии литий-ионов 32 . Таким образом, толщина слоя SEI должна быть оптимизирована, чтобы защитить Li физически, чтобы избежать прямого контакта с электролитом.Это приведет к высокой литий-ионной проводимости. Li, защищенный искусственным фторированным гибридом SEI толщиной 10 мкм, 25 мкм и 55 мкм, сокращенно обозначается как AFH-10, AFH-25 и AFH-55 соответственно.

Характеристики покрытия / снятия лития и измерение импеданса симметричных ячеек

Испытания покрытия / снятия лития были проведены для определения характеристик слоев SEI. На рис. 3а показано сравнение зависимости напряжения от времени для Li-симметричных ячеек с разной толщиной искусственного SEI, созданного обработкой Li с помощью SnF 2 и чистого Li.Профили напряжения показывают, что наилучшие характеристики осаждения лития и самые длительные циклы нанесения покрытия / снятия изоляции были достигнуты с помощью AFH-25. AFH-25 полностью защищает Li-электрод, а также обеспечивает равномерное, гладкое осаждение Li без дендритов по сравнению с AFH-10 и AFH-55 (дополнительный рис. 2a – c). Кроме того, чтобы найти лучший слой SEI для защиты металлического Li-электрода, были проведены различные характеристики слоев SEI из различных концентраций SnF 2 . Измерения импеданса проводились для расчета сопротивления переносу заряда ( R ct ) симметричных ячеек.На рис. 3b показан график Найквиста для чистого Li и AFH-10, AFH-25 и AFH-55 соответственно. Результаты импеданса были подобраны с использованием эквивалентной схемы, как показано на дополнительном рис. 2d, e.

Рис. 3: Электрохимический симметричный тест ячейки и измерение EIS.a Профили напряжения симметричных ячеек с голым Li и разной толщиной AFH SEI при плотности тока 0,5 мА · см −2 для достижения емкости 1 мА · ч · см −2 . b График Найквиста для чистого Li и различной толщины симметричных ячеек AFH SEI в свежих условиях. c , d График Найквиста для голых симметричных ячеек Li и AFH-25 после 10 циклов и 50 циклов при 0,5 мА см -2 соответственно.

Голый анод из лития не имеет искусственного SEI перед циклом нанесения / снятия лития. Хотя на месте происходит образование SEI, когда чистый Li контактирует с электролитом перед циклическим осаждением / зачисткой Li, такой SEI очень тонкий и не полностью покрывает поверхность Li-электрода. Этот SEI действует как слой незначительного межфазного сопротивления 19 ; Таким образом, симметричная Li-ячейка без покрытия до цикла нанесения / снятия лития имеет только один полукруг для спектроскопии электрохимического импеданса (EIS) (рис.3б). Одиночный полукруг указывает на R ct между неизолированным Li-электродом и электролитом 33 . Однако после циклов осаждения / снятия Li образуется гораздо более толстый SEI (дополнительный рис. 10a), который полностью покрывает чистый Li. Это подтверждает наличие двух полукругов (рис. 3c, d) в чистом Li после 10 и 50 циклов. Несколько более высокое значение R s симметричной ячейки SnF 2 –Li по сравнению с симметричной ячейкой без Li в свежих условиях может быть отнесено к искусственной пленке SEI из SnF 2 -обработанного Li 34 .Более высокое значение R ct в неизолированном Li-симметричном элементе перед циклами снятия покрытия можно отнести к более низкой смачиваемости электролитом Li-электрода, что приводит к медленному переносу литий-ионных ионов 19,35 . Кроме того, отсутствие защитного слоя для подавления возможных побочных реакций приводит к расходу электролита и образованию нестабильных и хрупких SEI 19,25,35 . Таким образом, сопротивление ячейки увеличивается.

Напротив, симметричные ячейки AFH-10, AFH-25 и AFH-55 показывают два полукруга.Первый полукруг в диапазоне более высоких частот указывает межфазное сопротивление искусственного SEI или сопротивление потока литий-ионных ионов через искусственный SEI, а второй полукруг в более низком частотном диапазоне указывает R ct между искусственным SEI и электролит 19,33,36,37,38,39 . Более низкий R ct симметричных ячеек AFH-10, AFH-25 и AFH-55 можно отнести к лучшей смачиваемости электролитом искусственного SEI, эффективному контролю побочных реакций и стабилизированному SEI 35. 40,41 .Кроме того, LiF в слое SEI имеет высокую литий-ионную проводимость, низкий диффузионный барьер и высокую поверхностную энергию. Они обеспечивают достаточную транспортировку литий-ионных аккумуляторов, что снижает R ct 17,18,40,41 . Симметричные ячейки на основе анода AFH-25 демонстрируют наименьшее значение R ct 47 Ом, что можно отнести к быстрому переносу литий-ионных ионов с оптимизированной толщиной SEI 25 мкм. Все результаты количественного определения импеданса приведены в дополнительной таблице 1.Таким образом, оптимальной толщиной SEI считается 25 мкм. Дальнейшие измерения, характеристики и сравнения были основаны на чистом Li и AFH-25, если не указано иное. Стабильность обычного SEI в чистом Li и AFH-25 в защищенном Li была измерена с использованием графика Найквиста как функция времени (дополнительный рис. 2f, g), а результаты импеданса приведены в дополнительной таблице 2. В случае чистого Li R ct симметричной ячейки непрерывно увеличивается с 343,50 Ом в свежих условиях до 1717.00 Ом при 600 ч (часы). Напротив, симметричная ячейка AFH-25 показывает постепенное увеличение R ct и остается стабильной, то есть 47,00 Ом в свежем состоянии и остается стабильной около 75,75 Ом через 600 ч.

Для исследования стабильности SEI были проведены измерения импеданса чистого Li и AFH-25 после 10 циклов и 50 циклов нанесения покрытия / снятия покрытия, как показано на рис. 3c, d. У R s чистого Li увеличивается с 2,39 Ом в свежем состоянии до ~ 28 Ом после 10 циклов и ~ 33 Ом после 50 циклов. R s AFH-25 увеличивается с 9,59 Ом в свежем состоянии до ~ 18 Ом после 10 циклов и ~ 22 Ом после 50 циклов. Более высокое значение R s в чистом Li по сравнению с AFH-25 указывает на более высокий расход электролита в чистом Li из-за образования дендритов Li с большой площадью поверхности, образования / деформации SEI 42 , и другие неактивные продукты, образующиеся в результате побочных реакций 43 . После 10 циклов гальваники / снятия покрытия R ct чистого Li и AFH-25 составили ~ 88.43 Ом и ~ 48,04 Ом соответственно. После 50 циклов нанесения покрытия / снятия изоляции R ct чистого Li и AFH-25 уменьшились до ~ 74,61 Ом и ~ 37,62 Ом соответственно. Уменьшение R карат чистого Li после 10 циклов и 50 циклов можно отнести к более высокой площади поверхности дендрита лития, которая обеспечивает больший контакт с электролитом, и растворению пассивирующей пленки 44 . Однако чрезмерный расход электролитов в конечном итоге приводит к высыханию электролита, вызывая преждевременный выход из строя элемента 32 .Напротив, уменьшение R ct после 10 циклов и 50 циклов в AFH-25 можно отнести к стабилизации искусственного SEI. AFH-25 обеспечивает более высокую смачиваемость электролита, более высокую литий-ионную проводимость, более низкий диффузионный барьер и более высокую поверхностную энергию. Они обеспечивают достаточный транспорт литий-ионных аккумуляторов, что снижает R ct 17,18 . Кроме того, AFH-25 предотвращает прямой контакт электролита и Li-электрода, подавляя реакцию между Li и электролитом.Кроме того, сплав Sn – Li снижает барьер диффузии ионов лития и улучшает межфазную стабильность металлического лития 25,26,27,45,46,47 . Кроме того, число переноса Li-ion (T Li + ) в отсутствие искусственного слоя было рассчитано равным 0,43, а с AFH-25 значение T Li + увеличилось до 0,52 (рассчитано из Дополнительного Рис. 3). Увеличение T Li + можно объяснить увеличением доли Li + за счет диссоциации ионных пар 48 .Это демонстрирует, что искусственный SEI способствует быстрому перемещению литий-ионных аккумуляторов и полезен для повышения производительности при езде на велосипеде. 22,24 .

Характеристики материалов

Измерение рентгеновского фотоэлектронного спектра (XPS) было использовано для исследования химического состава на поверхности SEI анода AFH-25. На дополнительном рис. 4а показаны два основных пика при 487,70 эВ и 496,01 эВ, которые могут быть отнесены к Sn 2d 5/2 и Sn 3d 5/2 соответственно, что указывает на присутствие Sn в искусственном SEI 25,49 .Sn как компонент SEI накапливает Li в результате реакции легирования с образованием Li 5 Sn 2 25,50 . Одиночный пик Li 1 с при 55,79 эВ (дополнительный рис. 4b) и одиночный пик F 1 с при 684,96 эВ (дополнительный рис. 4c) соответствуют присутствию LiF 18,20 . LiF как компонент SEI регулирует равномерное покрытие / снятие лития 20,21,51 .

Атомно-силовая микроскопия (АСМ) была проведена для наблюдения за топографией поверхности и измерения соответствующего модуля Юнга чистого Li и AFH-25, как показано на дополнительном рис.5a – d. Среднее среднеквадратичное значение шероховатости чистого Li и AFH-55 составляло 260 нм и 38 нм соответственно. Более высокая шероховатость указывает на неровные поверхности, которые могут создавать большие выступы, ответственные за неравномерное осаждение лития. 52 . Напротив, гладкая поверхность защищенного Li обеспечивает однородное осаждение Li. Соответствующее отображение модуля Юнга чистого Li и AFH-25 показывает среднее значение модуля Юнга 0,28 ГПа и 55,60 ГПа соответственно. Такое высокое значение модуля Юнга можно объяснить вкладом всех компонентов SEI (LiF, Sn – Li и Sn).Из-за сильной ионной связи между Li и F, LiF показывает значение модуля Юнга в диапазоне от 50 до 140 ГПа 53,54,55 . Кристаллическая структура B1 LiF (аналогичная типу NaCl) остается неизменной при высоком давлении до ~ 100 ГПа и высокой температуре до точки плавления 56 . Кроме того, Sn считается механически прочным и очень стабильным материалом 57,58 . В зависимости от ориентации кристалла теоретический диапазон модуля Юнга Sn варьируется от 26,30 до 84.70 ГПа 57,59,60,61 и Li 5 Sn 2 составляет от 40,96 до 74,20 ГПа 57,62 .

Чтобы лучше понять механизм превосходных характеристик фторированных искусственных слоев SEI, были проведены измерения угла смачивания и числа переноса. Измеренный угол смачивания составил 30 ° для чистого Li и 1 ° для AFH-25, как показано на дополнительном рис. 6a, b. Это более высокое сродство к электролиту приводит к более высокой поверхностной энергии слоя SEI, что способствует быстрой диффузии и зарождению ионов лития.Кроме того, вольтамперометрия с линейной разверткой показывает, что чистый Li имеет более крутой наклон, чем AFH-25 (дополнительный рис. 6c). Это означает, что искусственный защитный слой из лития SEI снижает электронную проводимость. Электронно-резистивная природа SEI благоприятствует тому, чтобы первое нанесение / пластина Li находилось под SEI. Таким образом, даже при высокой плотности тока и большом количестве осажденного Li мы все еще можем снизить локальную плотность тока, чтобы гомогенизировать распределение ионов лития в слое SEI. Рост дендрита Li также тормозится из-за полупроводниковой природы SEI 32 .В этой работе ионная проводимость защищенного Li была рассчитана и составила 5,84 · 10 −4 См · см −1 (дополнительный рис. 6d). Это значение ионной проводимости достаточно велико для диффузии Li-ion 37 .

Электрохимические характеристики, элементный состав и морфология осаждения Li

Чтобы понять электрохимические свойства SEI, были исследованы измерения циклической вольтамперометрии (CV) для чистого Li и симметричных ячеек AFH-25 (рис. 4a, b).Симметричная ячейка без лития показывала почти прямую линию, указывающую на покрытие / снятие литиевого покрытия. Напротив, симметричная ячейка AFH-25 показала широкие пики при ~ 0,12 В и при ~ -0,12 В в течение нескольких циклов в дополнение к типичным кривым поляризации Li / Li + , подтверждая возникновение литиирования / делитирования олова (Sn ) и Li-покрытие / снятие изоляции под SEI. Это указывает на то, что электрохимически активный Sn может обратимо накапливать Li за счет образования сплава Sn – Li 25 .Об аналогичном наблюдении окисления / десодиации Sn было сообщено в Na-металлической батарее, что свидетельствует о благоприятном механизме реакции SEI 45 на основе Sn. Для наблюдения за распределением элементов, присутствующих на поверхности AFH-25, было выполнено элементное картирование энергодисперсионного спектра (EDS). Увеличенное изображение SEM и соответствующее отображение элементов EDS показаны на рис. 4c – e. Увеличенное изображение SEM (рис. 4c) показывает, что искусственный фторированный гибридный SEI состоит из компактно уложенных друг на друга микроструктур 20 .Вложенное изображение EDS (рис. 4d) представляет собой комбинированное элементное отображение. Элементное отображение морфологии поверхности (рис. 4e) показывает, что элементы C, O, F и Sn распределены равномерно.

Рис. 4: Электрохимические характеристики и СЭМ-изображения высокого разрешения.a , b Измерения CV для симметричных ячеек без Li и AFH-25 соответственно. c СЭМ-изображение AFH-25 с высоким разрешением. Масштабная линейка составляет 2 мкм. d Соответствующая ЭЦП вышеупомянутой области. e Соответствующее элементарное отображение вышеупомянутой области.

Элементное отображение EDS (рис. 4e) показывает, что F и Sn равномерно распределены на SEI. Таким образом, компактная морфология поверхности (рис. 4в) LiF, сплава Sn – Li и Sn вносит вклад в общую поверхностную прочность. Это значение модуля Юнга является значительно высоким для подавления роста дендритов Li. 63 , что указывает на то, что искусственный слой, состоящий из Sn, LiF и сплава Sn – Li, может выдерживать физические изменения, обеспечивать достаточную механическую стабильность во время нанесения покрытия / снятия лития и предлагает высокая стойкость / прочность для подавления роста дендритов Li 20,31,37,63,64,65,66,67,68,69 .