Когда пора менять аккумулятор, и что делать со старым?

С первыми морозами плохое состояние аккумулятора становится очевидным: не подающий признаков жизни автомобиль — довольно явный симптом. Случается это, разумеется, в самый неподходящий момент, когда срочно нужно куда-то ехать. Как выявить скорую смерть батареи заранее, не дожидаясь танцев с проводами на морозе? И что делать со старым аккумулятором? Разберёмся в этих актуальных для любого автомобилиста вопросах, ведь, как известно, зима не просто близко — она уже пришла.

Срок службы аккумулятора

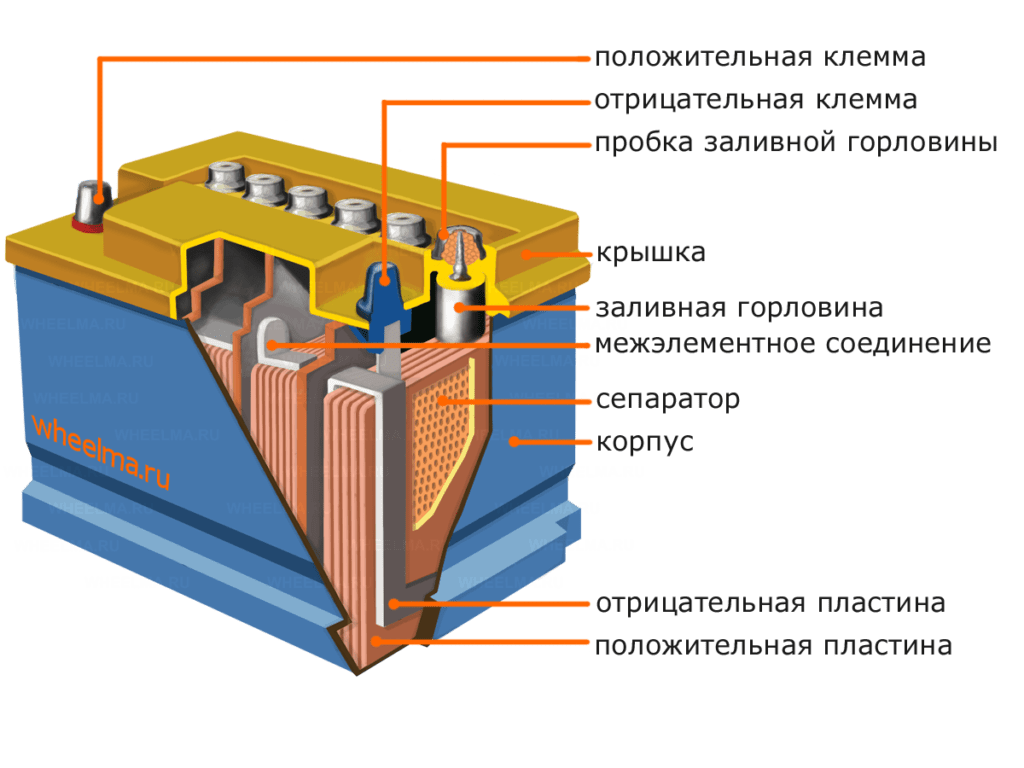

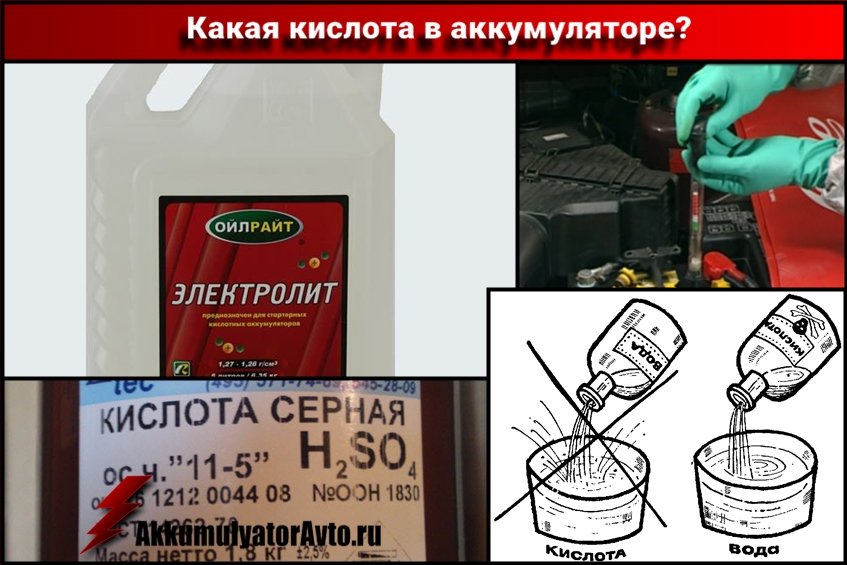

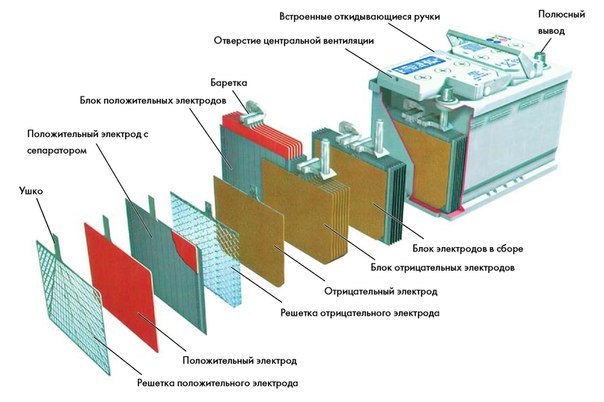

Даже если машина стоит в гараже, электрохимические процессы внутри аккумулятора не прекращаются, постепенно уменьшая время «жизни» устройства. Очевидно, серная кислота, залитая в батарею — не самая безобидная среда сама по себе. А в процессе заряда/разряда она ещё и активно взаимодействует со свинцом, водородом и кислородом, образуя различные соединения (диоксид свинца, сульфат свинца и другие). Даже при нормальной работе, без глубоких разрядов, перезаряда и экстремальных температур, аккумулятор постепенно изнашивается: оплывает активная масса, коррозируют электроды, и ёмкость (точнее, запасаемый заряд) батареи падает.

В среднем, срок службы автомобильного аккумулятора — 3–4 года. Да, в «тепличных» условиях батарея может проработать и 5–7 лет: для этого нужен мягкий климат, полностью исправная система зарядки и бережная эксплуатация без глубоких разрядов. Но это, скорее, исключение из правил. На практике массовые недорогие аккумуляторы нередко «сыплются» и через 2 года работы, и даже спустя 1 год. К слову, гарантия на автомобильные батареи обычно и составляет 1 год с момента покупки. А дальше — как повезёт.

Вывод прост: если аккумулятор уже «не молод», стоит задуматься о замене — это не коньяк, и с годами лучше он не становится. Даже если летом «дедушка» вполне бодро заводил двигатель, зимой оставшегося в нём заряда может и не хватить. Дата выпуска аккумулятора обычно указана на верхней крышке. Кстати, возраст батареи исчисляется именно с момента её производства, а не покупки и установки.

Что не убивает — делает… слабее

Бесспорно, аккумулятор аккумулятору рознь: среди дорогих брендовых батарей «долгожители» встречаются намного чаще, чем среди сомнительных китайских изделий.

Короткие городские поездки с большой нагрузкой бортовой электросети (подогревы стёкол и сидений, акустика, климат-контроль, постоянно включенный свет) — серьёзный стресс для аккумулятора. Он не успевает полностью заряжаться, а оставленная даже на несколько часов недозаряженной батарея — лёгкая «добыча» для сульфатации, процесса не очень быстрого, но почти необратимого.

Сульфатация — «старуха с косой» для аккумуляторов, одна из основных причин их выхода из строя. Это образование внутри батареи крупных кристаллов сульфата свинца, которые являются диэлектриком и не пропускают ток. Пластины аккумулятора постепенно обрастают этими кристаллами, словно дно старого корабля ракушками. Из-за сульфатации растёт внутреннее сопротивление батареи, а запасаемый заряд неуклонно снижается. В конце концов, некогда мощный аккумулятор становится настолько чахлым, что уже не может заводить двигатель, и отправляется в утиль.

Другой враг аккумуляторов — глубокие разряды. Существует стойкий миф о том, что аккумулятор полезно «тренировать», полностью разряжая время от времени. На самом деле, для любого свинцово-кислотного аккумулятора (кальциевого — в особенности) глубокие разряды губительны. Они приводят к оплыванию активной массы (осыпанию пластин), электролит при этом заметно темнеет. Под нагрузкой у такого аккумулятора проседает напряжение, и он больше не может нормально работать. А образовавшийся от осыпания шлам способен даже устроить замыкание внутри батареи и полностью вывести её из строя.

Существует стойкий миф о том, что аккумулятор полезно «тренировать», полностью разряжая время от времени. На самом деле, для любого свинцово-кислотного аккумулятора (кальциевого — в особенности) глубокие разряды губительны. Они приводят к оплыванию активной массы (осыпанию пластин), электролит при этом заметно темнеет. Под нагрузкой у такого аккумулятора проседает напряжение, и он больше не может нормально работать. А образовавшийся от осыпания шлам способен даже устроить замыкание внутри батареи и полностью вывести её из строя.

Признаки скорого выхода из строя

Кроме почтенного возраста, есть и вполне заметные симптомы того, что аккумулятору пора на «пенсию». Прежде всего, это субъективные ощущения водителя — аккумулятор уже не так бодро «крутит» двигатель. Машину мы заводим по нескольку раз в день, и почувствовать изменения вполне реально, даже не обладая глубокими техническими знаниями. Если год назад (при той же температуре воздуха и с тем же маслом) мотор заводился динамичнее — скорее всего, сдаёт аккумулятор.

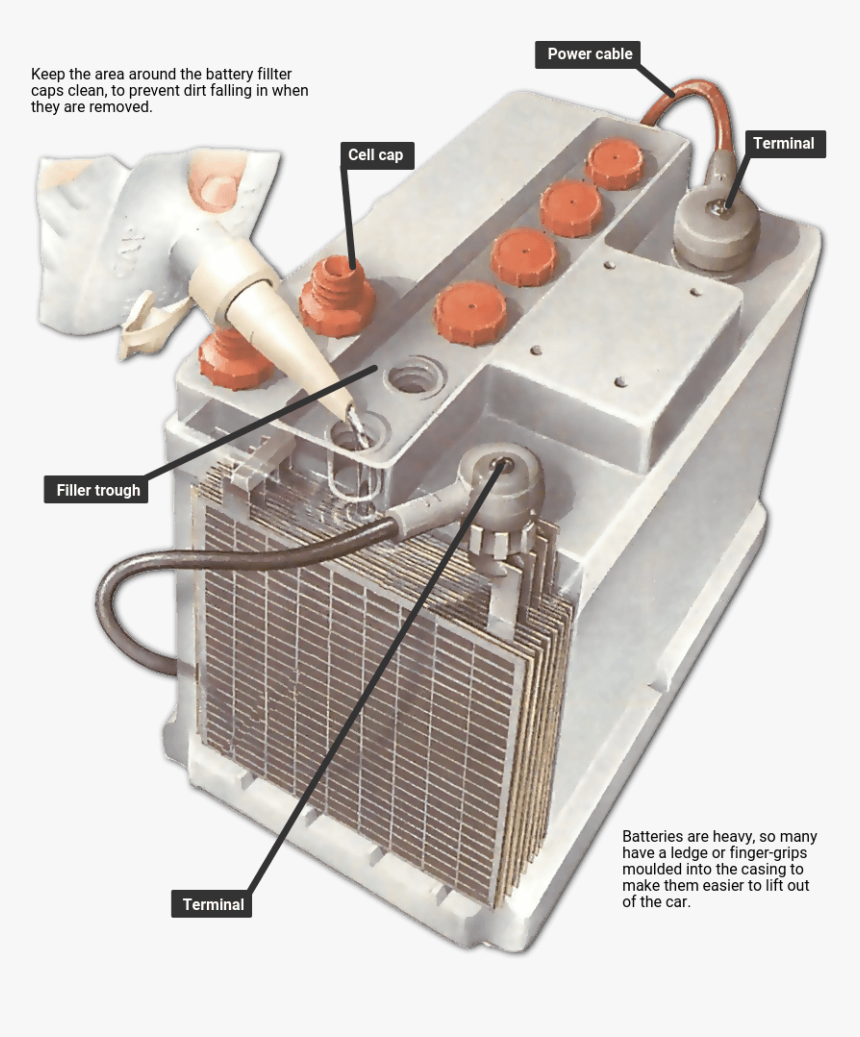

Нередко внешние признаки проблем есть и на самом аккумуляторе: белые высолы на корпусе, окисление клемм, подтёки электролита. Они могут говорить как о скорой кончине батареи, так и о перезаряде из-за неправильной работы генератора — это повод обратиться к автоэлектрику. Но даже если проблема была найдена и устранена, аккумулятор, долгое время подвергавшийся перезаряду, скорее всего, протянет недолго из-за коррозии электродов и других внутренних повреждений.

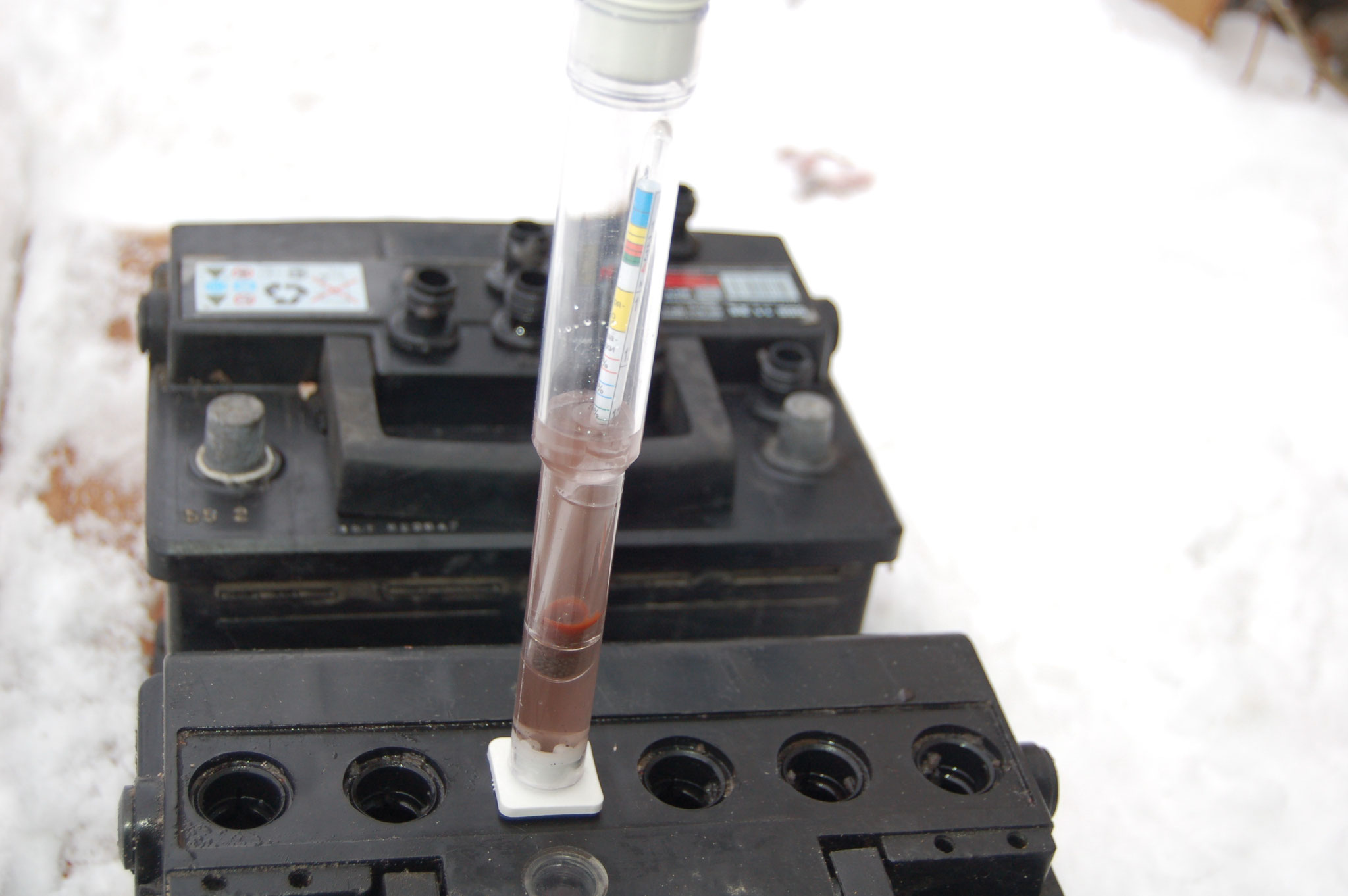

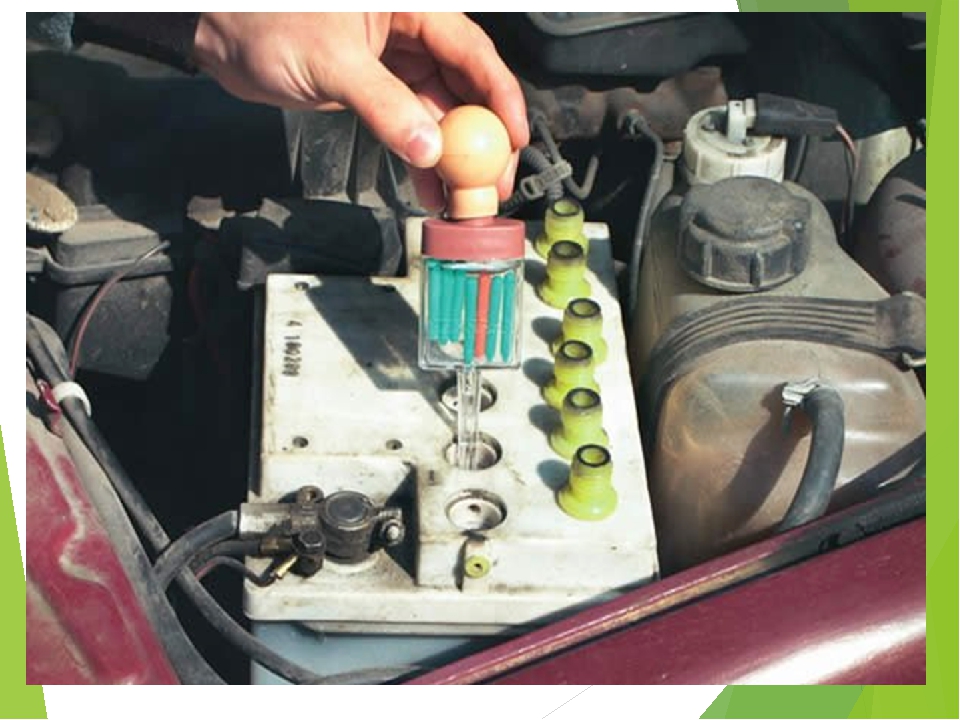

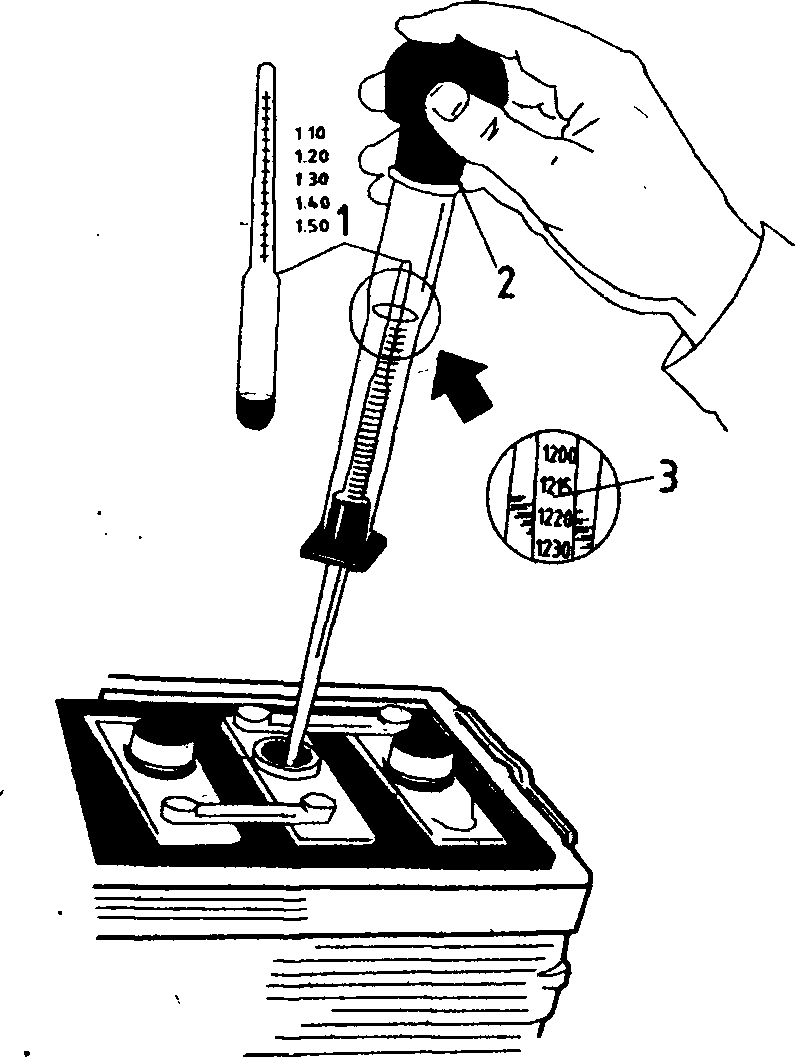

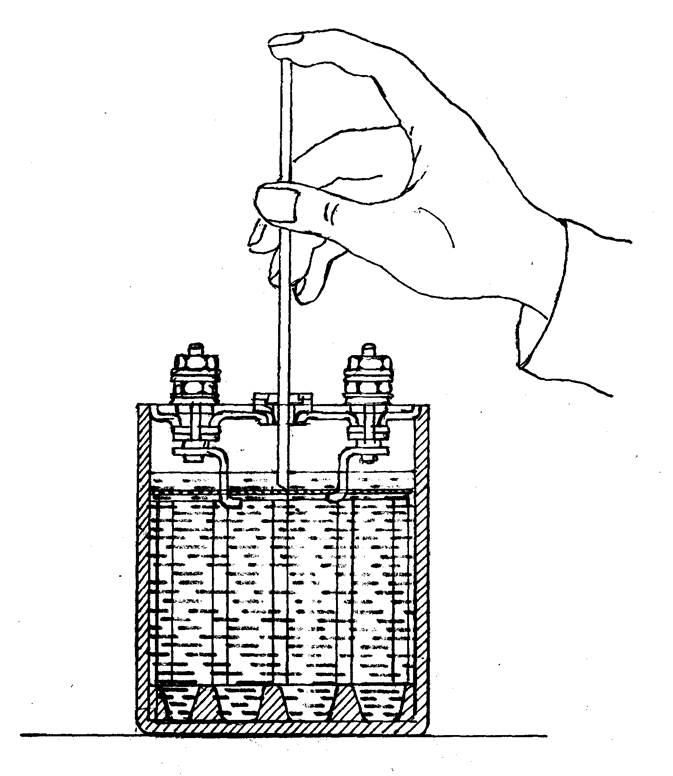

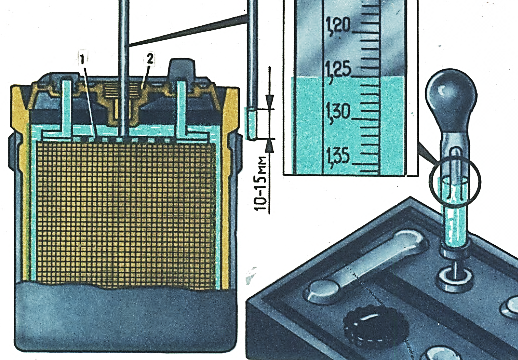

Наконец, батарею можно проверить в сервисе: замерить уровень и плотность электролита (даже если аккумулятор без пробок, можно выкрутить индикаторный «глазок») и протестировать нагрузочной вилкой, имитирующей нагрузку от стартера двигателя. Это позволит сделать выводы о состоянии аккумулятора. Весьма целесообразная процедура при подготовке машины к зиме.

Правильная (и выгодная!) утилизация АКБ

Автомобильный аккумулятор, наполненный серной кислотой и токсичным свинцом, относится к опасным отходам. Выставить его к мусорным бакам — самое плохое, что вообще может сделать автомобилист для природы (которую мы все так любим — на словах). Очевидно, уборщики не станут заниматься сортировкой мусора и правильной утилизацией ядовитого содержания батареи — всё будет свалено в одну кучу, «удобрив», в конце концов, родную планету, её почву и водоёмы. Так что безопасная утилизация аккумуляторов — обязанность исключительно самих автомобилистов. Тем более, что для этого созданы все условия.

Выставить его к мусорным бакам — самое плохое, что вообще может сделать автомобилист для природы (которую мы все так любим — на словах). Очевидно, уборщики не станут заниматься сортировкой мусора и правильной утилизацией ядовитого содержания батареи — всё будет свалено в одну кучу, «удобрив», в конце концов, родную планету, её почву и водоёмы. Так что безопасная утилизация аккумуляторов — обязанность исключительно самих автомобилистов. Тем более, что для этого созданы все условия.

Давно освоена эффективная переработка свинца: почти половина свинцовых изделий производится из повторно использованного металла. Во многих странах доля переработки доходит до 100%, в России — держится на уровне 20–25%, и её увеличение — наша общая задача. В любом городе есть пункты приёма аккумуляторов, где за них ещё и платят деньги (небольшой бонус за сознательность). Нередко старый аккумулятор можно сдать и в автомагазине, получив взамен хорошую скидку на новый.

Правильный подход к замене аккумулятора — такой же, как к замене шин или масла: это должно быть плановой процедурой, а не устранением внезапной поломки. То же касается и утилизации: избавляться от старых шин, аккумулятора и отработанного масла нужно цивилизованно.

То же касается и утилизации: избавляться от старых шин, аккумулятора и отработанного масла нужно цивилизованно.

Подобрать аккумулятор на свой автомобиль →

Как понять, что нужно срочно менять аккумулятор

Для большинства автовладельцев основным симптомом и поводом к замене разряженного аккумулятора является проблемный запуск двигателя в холодное время года! Но это не единственный симптом!

Давайте разбираться, что ещё говорит о том, что требуется оперативной замены:

Двигатель заводится с трудом. При наличии проблемной батареи старт автомобиля будет происходит так: на запуск уходит больше времени, независимо от погодных условий, при заведении авто вал начинает проворачиваться медленнее обычного, при проворачивании ключа или попытках нажать на кнопку слышны частные щелчки реле стартера

⠀

Горит индикатор. Индикатор (лампочка с изображенным на красном светофильтре аккумулятором) загорается в момент включения зажигания и гаснет сразу после пуска мотора.

⠀

Механические повреждения корпуса аккумулятора. В результате механического воздействия корпус АКБ деформируется, снаружи покрывается сколами и трещинами. Это способствует серьезным внутренним повреждениям, может привести к утечкам электролита или частым замыканиям.

⠀

Вздутие батареи. Воздействие жары и мороза плохо влияют на электролит, находящийся в ячейках батареи.

⠀

Темный цвет электролита. Накапливаясь, продукты разрушения начинают менять цвет токопроводящей жидкости с прозрачного на более темный. Езда с разрушенными пластинами опасна, возможен взрыв на ходу.

Гнилостный запах из банок. К вероятным причинам появления гнилостного запаха относятся замыкание пластин, перезарядка, замерзание или перегрев электролита

⠀

Не работают вспомогательные системы авто. Когда аккумулятор сел или находится в сильно разряженном состоянии, фары, стеклоподъемники, климат-контроль, мультимедиа, охранные блок и другие связанные системы начинают сбоить или вовсе не работают.

Вступайте в группу, читайте полезные советы, участвуйте в розыгрышах, покупайте выгодно и экономьте бюджет вместе с ГИПЕРМАРКЕТОМ «АВТО АККУМУЛЯТОРЫ»! Загрузите бонусную карту совершенно БЕСПЛАТНО в свой телефон и покупайте выгодно!

АКБ зимой – ответы на вопросы

Зима пришла – и как обычно, снова «неожиданно». Поэтому на повестку дня (опять же «неожиданно») встали вопросы автовладельцев по поводу стартерных аккумуляторных батарей. Мы собрали эти «зимние» вопросы, проанализировали – и постараемся на них ответить. Итак.

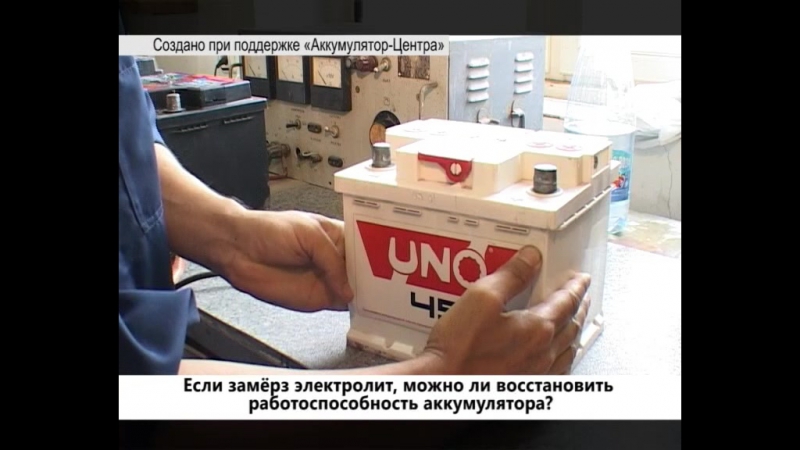

Почему АКБ замерзает?

С наступлением холодов в лаборатории начинают обрывать телефон с одним вопросом:

«У меня в аккумуляторе лед! Скажите, это ведь производственный брак?». Причем простой ответ: «Нет, это ваша небрежность» спрашивающих почему-то не удовлетворяет.

Поэтому разъясняю подробно. Дело в том, что процессы зарядки батарей связаны с изменением содержания серной кислоты в аккумуляторе. При разрядке серная кислота участвует в токообразующей реакции, и ее количество в электролите уменьшается. С этим и связано снижение плотности электролита, что, в свою очередь, меняет его физические свойства.

При разрядке серная кислота участвует в токообразующей реакции, и ее количество в электролите уменьшается. С этим и связано снижение плотности электролита, что, в свою очередь, меняет его физические свойства.

Проще говоря, чем глубже разряжена аккумуляторная батарея (а значит, концентрация кислоты в электролите меньше), тем вероятнее образование льда даже при слабом морозе.

Кстати, это справедливо для батарей любого исполнения – поэтому особенно важно контролировать состояние заряженности АКБ в зимнее время. Правда, общие крышки в батареях без пробок мешают это сделать.

Николай Курзуков считает, что прежде всего необходимо замерять плотность электролита в АКБВосстанавливается ли батарея после того, как в ней замерз электролит?

Далее обычно следует второй вопрос: «Как быстро она оттает, и будет ли потом работать?».

Прежде всего, никогда не оставляйте разряженную АКБ в автомобиле и тем более на морозе! Но если такое произошло и в банках батареи электролит застыл (в результате чего образовался лед), то ее надо выдерживать в теплом помещении не менее суток. И только после полного растаивания льда можно приступать к зарядке.

И только после полного растаивания льда можно приступать к зарядке.

Дело в том, что попытка заряда АКБ с нерастаявшим льдом внутри банок приводит к тепловому повреждению верхней части сепараторов. И в поврежденных местах при последующей работе батареи происходит прорастание шунтирующих соединений, в свою очередь, приводящих к короткому замыканию блока.

Запомните: льдом повреждается активная масса положительных и отрицательных пластин: они расслаиваются, и образуются зазоры. И в этом случае у АКБ остается только один путь – на утилизацию.

В аккумуляторной лаборатории зимой начинается авралАКБ при заряде была переполюсована. Сохранит ли она работоспособность?

Ответственные автовладельцы в преддверие холодов снимают батарею и ставят ее на зарядку. Но при этом они могут совершить (и часто совершают!) серьезную ошибку – путают местами провода зарядного устройства.

Неправильное соединение проводов зарядного устройства к полюсным выводам АКБ после глубокого разряда, когда НРЦ («напряжение разомкнутой цепи» – если не вдаваться в подробности, оно обычно равно всем знакомой ЭДС) близко к нулю, приводит к переполюсовке батареи. То есть положительные пластины становятся отрицательными, а отрицательные – положительными.

То есть положительные пластины становятся отрицательными, а отрицательные – положительными.

После такого заряда батарею нельзя подключать к бортовой сети автомобиля: электронное оборудование и диодный мост генератора выйдут из строя. Про горсть перегоревших предохранителей уже не говорю.

Можно, конечно, выбросить переполюсован-ную АКБ и отправиться в магазин за новой. Но можно и попытаться восстановить работоспособность старого аккумулятора.

Укладка сепаратора в АКБ была проведена с нарушением формы конвертаЧто делать в такой ситуации?

1. АКБ вновь разрядить – и как можно глубже, чтобы переполюсованные электроды имели разряженную активную массу (сульфат).

2. Провести зарядку с соблюдением полярности АКБ, заданной при ее производстве. Надо пояснить, что процесс зарядки будет длительным.

3. Провести стартерный разряд током 0,3-0,4 EN до 8,0-9,0 В при комнатной температуре.

4. Выполнить полный заряд АКБ с контролем уровня и плотности электролита по банкам. Если в конце заряда отклонений плотности электролита более 0,2-0,3 г/см3 не было, а сам электролит светлый – АКБ будет работать. Если нет, то все – надо менять батарею.

Если в конце заряда отклонений плотности электролита более 0,2-0,3 г/см3 не было, а сам электролит светлый – АКБ будет работать. Если нет, то все – надо менять батарею.

И напоследок – самый часто встречающийся вопрос, который не зависит от времени года. Стартерная АКБ утратила пусковые свойства, причем зарядом ее работоспособность не восстанавливается. Пробок у батареи нет. Что делать в гарантийный срок?

Владелец пытается зарядить глубоко разряженную батарею, а она не заряжается, т.е. при подключении к автоматическому ЗУ «не берет» заряд. Что это – производственный дефект или неправильная эксплуатация? Ведь пробок на крышке нет, а значит, нет и возможности замерить плотность электролита в банках.

Вопрос важный: ведь ответ определит, кто будет платить за новую батарею. И он не так уж и прост.

Если батарея еще на гарантии – ее надо предоставить на проверку в лабораторию вместе с гарантийным талоном, так как для принятия решения о дефектности батареи специалисту лаборатории необходимо уточнить немало фактов:

• Когда АКБ была изготовлена (код на АКБ)?

• Когда она была куплена владельцем (запись в гарантийном талоне)?

• На каком автомобиле и сколько эксплуатировалась?

• Были ли отказы у АКБ ранее и проводились ли подзаряды?

• Когда наступил отказ (последний)?

После взрыва и полного разрушения крышки АКБ: сепараторы имеют следы низкого уровня залитого электролита в блокахТепловое повреждение сепараторов. Глубоко разряженную

и застывшую (со льдом в банках) АКБ заряжали без отогрева. Такое

повреждение возможно и после «прикуривания» в зимнее времяАКБ взорвалась после двенадцати дней работы на автомобиле.

Причина — недолив электролита на заводе и отсутствие контроля

со стороны автовладельца

Глубоко разряженную

и застывшую (со льдом в банках) АКБ заряжали без отогрева. Такое

повреждение возможно и после «прикуривания» в зимнее времяАКБ взорвалась после двенадцати дней работы на автомобиле.

Причина — недолив электролита на заводе и отсутствие контроля

со стороны автовладельцаПосле выяснения этих фактов осматривается целостность корпуса батареи – нет ли прокола, через который электролит вытек.

Замеряется значение НРЦ (ЭДС): этот показатель дает специалисту информацию – надо ли применять нагрузочную вилку.

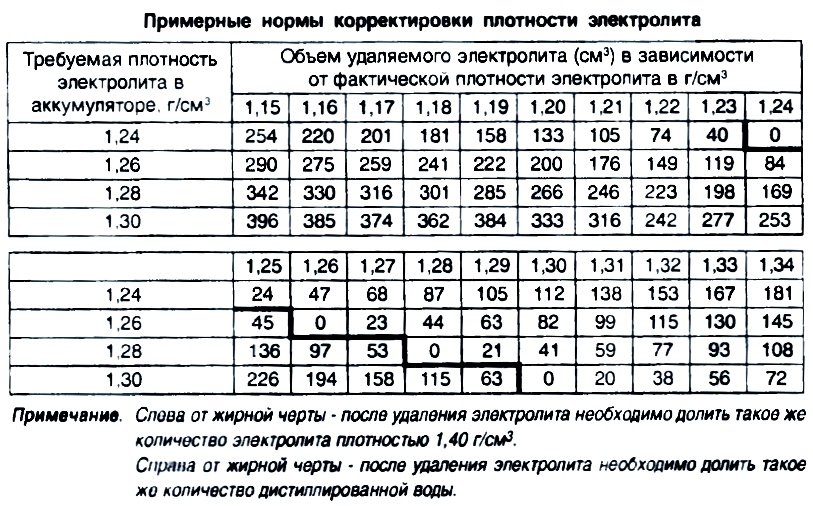

Далее отмечается цвет индикатора. Он извлекается, и в этой банке замеряются плотность электролита и его уровень над блоком пластин.

Плотность электролита банки сопоставляется с величиной НРЦ: если плотность высокая, а НРЦ имеет низкое значение – значит, надо искать банку с низкой плотностью электролита. Если же его плотность в банке с индикатором низкая – возможно, что АКБ глубоко разряжена, а дефекта в батарее нет.

Сверления в крышке над каждой банкой по узнаваемым кружочкам позволяют замерить уровень и плотность электролита в каждой банке. И принятие дальнейших мер по этой батарее возможно только после измерения плотности электролита во всех шести банках.

И принятие дальнейших мер по этой батарее возможно только после измерения плотности электролита во всех шести банках.

Возможно, это будет направление на заряд с проверкой плотности электролита в процессе заряда. А после отдыха (отгазовки) в течение 8-10 часов батарею проверяют на разрядном стенде током 0,6 EN.

Сверления запаивают пластмассой с помощью паяльника. Возможные дефекты в АКБ (разрыв цепи внутри батареи, короткое замыкание в какой-либо банке) будут выявлены при заряде, а также при последующем разряде.

Вскрытие и осмотр деталей дефектной банки позволяют установить происхождение дефекта, а значит, понять, страховой это случай или нет. Исправная (т.е. без производственных дефектов) АКБ возвращается ее владельцу, который возмещает затраты лишь на заряд.

Если же батарея имела производственный дефект, владелец может получить официальное заключение, с которым и отправится затем в магазин…

- Николай Курзуков, научный сотрудник аккумуляторной лаборатории ФГУП НИИАЭ

Замена обычных присадок к электролиту для аккумуляторов производными диоксолона для литий-ионных аккумуляторов с высокой плотностью энергии

org/ScholarlyArticle»> 1.Гуденаф, Дж. Б. и Ким, Ю. Проблемы перезаряжаемых литиевых аккумуляторов. Chem. Mater. 22 , 587–603 (2010).

CAS Статья Google ученый

Тараскон, Дж. М. и Арманд, М. Проблемы и проблемы, с которыми сталкиваются перезаряжаемые литиевые батареи. Nature 414 , 359–367 (2001).

ADS CAS PubMed Статья Google ученый

Арико, А. С., Брюс, П., Скросати, Б., Тараскон, Дж. М. и ван Шалквейк, В. Наноструктурированные материалы для передовых устройств преобразования и хранения энергии. Nat. Mater. 4 , 366–377 (2005).

ADS PubMed Статья CAS Google ученый

Лю К., Ли, Ф., Ма, Л. П. и Ченг, Х. М. Современные материалы для хранения энергии. Adv. Mater. 22 , E28 – E62 (2010).

CAS PubMed Статья Google ученый

Чае, С., Чой, С. Х., Ким, Н., Сунг, Дж. И Чо, Дж. Интеграция графитовых и кремниевых анодов для коммерциализации высокоэнергетических литий-ионных батарей. Angew. Chem. Int. Эд. 58 , 2–28 (2019).

Артикул CAS Google ученый

Liu, W. et al. Насыщенный никелем слоистый оксид переходного металла лития для литий-ионных батарей высокой энергии. Angew. Chem. Int. Эд. 54 , 4440–4457 (2015).

CAS Статья Google ученый

Мантирам А., Найт, Дж. К., Мюнг, С. Т., О, С. М. и Сан, Ю. К. Катоды из слоистого оксида с высоким содержанием никеля и лития: прогресс и перспективы. Adv. Energy Mater. 6 , 1501010 (2016).

Артикул CAS Google ученый

Касаваджула, У., Ван, К. и Эпплби, А. Дж. Вставные аноды на основе нано- и объемного кремния для литий-ионных вторичных элементов. J. Источники энергии 163 , 1003–1039 (2007).

ADS CAS Статья Google ученый

МакДауэлл, М.Т., Ли, С. В., Никс, В. Д. и Цуй, Ю. Статья в честь 25-летия: понимание литиирования кремния и других легирующих анодов для литий-ионных аккумуляторов. Adv. Mater. 25 , 4966–4985 (2013).

CAS PubMed Статья Google ученый

Чен, З., Шеврие, В., Кристенсен, Л. и Дан, Дж. Р. Конструирование электродов из аморфного сплава для литий-ионных аккумуляторов. Электрохим. Solid State Lett. 7 , A310 – A314 (2004 год).

CAS Статья Google ученый

Choi, N.-S. и другие. Влияние добавки фторэтиленкарбоната на межфазные свойства кремниевого тонкопленочного электрода. J. Источники энергии 161 , 1254–1259 (2006).

ADS CAS Статья Google ученый

Шобукава, Х., Альварадо, Дж. , Янг, Ю. и Мэн, Ю.С. Электрохимические характеристики и межфазные исследования кремниевого композитного анода для литий-ионных аккумуляторов в полном элементе. J. Источники энергии 359 , 173–181 (2017).

, Янг, Ю. и Мэн, Ю.С. Электрохимические характеристики и межфазные исследования кремниевого композитного анода для литий-ионных аккумуляторов в полном элементе. J. Источники энергии 359 , 173–181 (2017).

ADS CAS Статья Google ученый

Zhao, H. et al. Пленкообразующие добавки к электролиту для литий-ионных аккумуляторов: прогресс и перспективы. J. Mater. Chem. А 7 , 8700–8722 (2019).

CAS Статья Google ученый

Xu, G. et al. Назначение функциональных добавок для устранения плохих характеристик высоковольтных (класс 5 В) литий-ионных аккумуляторов LiNi0,5 Mn1,5 O4 / MCMB. Adv. Energy Mater. 8 , 1701398 (2018).

Артикул CAS Google ученый

Han, J. G. et al. Несимметричный фторированный малонатоборат как амфотерная добавка для литий-ионных аккумуляторов с высокой плотностью энергии. Energy Environ. Sci. 11 , 1552–1562 (2018).

CAS Статья Google ученый

Haregewoin, A. M., Wotango, A. S. & Hwang, B. J. Электролитные добавки для электродов литий-ионных аккумуляторов: прогресс и перспективы. Energy Environ. Sci. 9 , 1955–1988 (2016).

CAS Статья Google ученый

Чой, Н.-С. и другие. Проблемы, с которыми сталкиваются литиевые батареи и электрические двухслойные конденсаторы. Angew. Chem. Int. Эд. 51 , 9994–10024 (2012).

CAS Статья Google ученый

Jo, H. et al. Стабилизация межфазного слоя твердого электролита и циклические характеристики кремний-графитового анода батареи с помощью бинарной добавки фторированных карбонатов. J. Phys. Chem. С 120 , 22466–22475 (2016).

CAS Статья Google ученый

Nguyen, C.C. и Lucht, B.L. Улучшенная циклическая характеристика анодов из наночастиц Si за счет введения метиленэтиленкарбоната. Электрохим. Commun. 66 , 71–74 (2016).

CAS Статья Google ученый

Чен, Л., Ван, К., Се, X. и Се, Дж. Влияние виниленкарбоната (ВК) в качестве добавки к электролиту на электрохимические характеристики кремниевого пленочного анода для литий-ионных аккумуляторов. J. Источники энергии 174 , 538–543 (2007).

J. Источники энергии 174 , 538–543 (2007).

ADS CAS Статья Google ученый

Далави, С., Гудуру, П. и Лучт, Б. Л. Добавки к электролиту, улучшающие характеристики литий-ионных аккумуляторов с кремниевыми анодами. J. Electrochem. Soc. 159 , A642 – A646 (2012).

CAS Статья Google ученый

Etacheri, V. et al. Влияние фторэтиленкарбоната (FEC) на характеристики и химию поверхности анодов литий-ионных батарей с Si-нанопроволокой Langmuir 28 , 965–976 (2012).

CAS PubMed Статья Google ученый

Xu, C. et al. Улучшенные характеристики кремниевого анода для литий-ионных аккумуляторов: понимание механизма модификации поверхности фторэтиленкарбоната как эффективной добавки к электролиту. Chem. Mater. 27 , 2591–2599 (2015).

CAS Статья Google ученый

Jaumann, T. et al. Срок службы в зависимости от производительности: понимание роли FEC и VC в литий-ионных батареях высокой энергии с нанокремниевыми анодами. Energy Storage Mater. 6 , 26–35 (2017).

Артикул Google ученый

Ким, К.и другие. Понимание термической нестабильности фторэтиленкарбоната в электролитах на основе LiPF6 для литий-ионных аккумуляторов. Электрохим. Acta 225 , 358–368 (2017).

Электрохим. Acta 225 , 358–368 (2017).

CAS Статья Google ученый

Schiele, A. et al. Критическая роль фторэтиленкарбоната в газовыделении кремниевых анодов для литий-ионных аккумуляторов. ACS Energy Lett. 2 , 2228–2233 (2017).

CAS Статья Google ученый

Schwenke, K.U., Solchenbach, S., Demeaux, J., Lucht, B.L. и Gasteiger, H.A. Воздействие CO 2 возникло из VC и FEC во время образования графитовых анодов в литий-ионных батареях. J. Electrochem. Soc. 166 , A2035 – A2047 (2019).

CAS Статья Google ученый

Aurbach, D. et al. Об использовании виниленкарбоната (ВК) в качестве добавки к растворам электролитов для литий-ионных аккумуляторов. Электрохим. Acta 47 , 1423–1439 (2002).

CAS Статья Google ученый

Buqa, H. et al. Формирование пленки SEI на высококристаллических графитовых материалах в литий-ионных батареях. J. Источники энергии 153 , 385–390 (2006).

ADS CAS Статья Google ученый

Michan, A. L. et al. Восстановление фторэтиленкарбоната и виниленкарбоната: понимание добавок к электролиту литий-ионных аккумуляторов и межфазного образования твердого электролита. Chem. Mater. 28 , 8149–8159 (2016).

CAS Статья Google ученый

Ushirogata, K., Sodeyama, K., Okuno, Y. & Tateyama, Y. Аддитивный эффект на восстановительное разложение и связывание карбонатного растворителя с образованием межфазной фазы твердого электролита в литий-ионной батарее. J. Am. Chem. Soc. 135 , 11967–11974 (2013).

CAS PubMed Статья Google ученый

Ота, Х., Саката, Ю., Иноуэ, А., Ямагути, С. Анализ слоев SEI, полученных из виниленкарбоната, на графитовом аноде. J. Electrochem. Soc. 151 , A1659 – A1669 (2004).

CAS Статья Google ученый

Wang, Y., Nakamura, S., Tasaki, K. & Balbuena, P. B. Теоретические исследования для понимания химии поверхности угольных анодов для литий-ионных аккумуляторов: как виниленкарбонат играет свою роль в качестве добавки к электролиту? J. Am. Chem. Soc. 124 , 4408–4421 (2002).

CAS PubMed Статья Google ученый

Херстедт, М., Андерссон, А.М., Ренсмо, Х., Зигбан, Х. и Эдстрем, К.Характеристика SEI, образованного на природном графите в электролитах на основе ПК. Электрохим. Acta 49 , 4939–4947 (2004).

CAS Статья Google ученый

Чжан, С. С., Сюй, К. и Джоу, Т. Р. Исследование EIS по образованию границы раздела твердых электролитов в литий-ионных аккумуляторах. Электрохим. Acta 51 , 1636–1640 (2006).

Электрохим. Acta 51 , 1636–1640 (2006).

CAS Статья Google ученый

Son, H. B. et al. Влияние восстанавливающих циклических карбонатных добавок и линейных карбонатных сорастворителей на быструю заряжаемость элементов LiNi0.6Co0.2Mn0.2O2 / графит. J. Источники энергии 400 , 147–156 (2018).

ADS CAS Статья Google ученый

Deng, B. et al. Влияние потенциала отсечки заряда на добавку электролита для полных ячеек с мезоуглеродными микрогранулами LiNi0.6Co 0.2Mn0.2O2. Energy Technol. 7 , 1800981 (2019).

Артикул CAS Google ученый

Zuo, X. et al. Влияние трис (триметилсилил) бората на сохранение высоковольтной емкости ячеек LiNi0,5Co0,2Mn0,3O2 / графит. J. Источники энергии 229 , 308–312 (2013).

CAS Статья Google ученый

Deng, B. et al. Исследование влияния высоких температур на циклическую стабильность LiNi0.Катод 6Co0.2Mn0.2O2 с использованием инновационной добавки к электролиту. Электрохим. Acta 236 , 61–71 (2017).

ADS CAS Статья Google ученый

Han, J.-G., Kim, K., Lee, Y. & Choi, N.-S. Поглощающие материалы для стабилизации LiPF6-содержащих электролитов на основе карбоната для литий-ионных аккумуляторов. Adv. Mater. 31 , 1804822 (2019).

31 , 1804822 (2019).

Артикул CAS Google ученый

Фэн П., Ли, К. Н., Ли, Дж. У., Чжан, С. и Нгаи, М. Ю. Доступ к новому классу синтетических строительных блоков посредством трифторметоксилирования пиридинов и пиримидинов. Chem. Sci. 7 , 424–429 (2016).

CAS PubMed Статья Google ученый

Альпегиани М., Зарини Ф. и Перроне Э. О получении 4-гидроксиметил-5-метил-1,3-диоксол-2-она. Synth. Commun. 22 , 1277–1282 (1992).

CAS Статья Google ученый

Liu, J. B. et al. Серебряное окислительное трифторметилирование фенолов: прямой синтез арилтрифторметиловых эфиров. Angew. Chem. Int. Эд. 54 , 11839–11842 (2015).

Серебряное окислительное трифторметилирование фенолов: прямой синтез арилтрифторметиловых эфиров. Angew. Chem. Int. Эд. 54 , 11839–11842 (2015).

CAS Статья Google ученый

Фарлоу, М. В., Ман, Э. Х. и Таллок, Д. В. Карбонилфторид.Неорганические синтезы (Rochow, E.G. ed.) Vol. 6, 155–158 (McGraw-Hill Book Company, Inc., 1960). https://doi.org/10.1002/9780470132371.ch58.

Аватанео, М., Де Патто, У., Галимберти, М. и Маркионни, Г. Синтез α, ω-диметоксифторполиэфиров: механизм реакции и кинетика. J. Fluor. Chem. 126 , 631–637 (2005).

Артикул Google ученый

Петцольд, Д.и другие. Освобождение и превращение фторфосгена в видимом свете. Chem. Евро. J. 25 , 361–366 (2019).

CAS PubMed Статья Google ученый

Xu, W., Vegunta, S. S. & Flake, J. C. Аноды из кремниевых нанопроволок с модифицированной поверхностью для литий-ионных аккумуляторов. J. Источники энергии 196 , 8583–8589 (2011).

ADS CAS Статья Google ученый

Zhang, J. et al. Прямое наблюдение неоднородной межфазной границы твердого электролита на аноде из MnO с помощью атомно-силовой микроскопии и спектроскопии. Nano Lett. 12 , 2153–2157 (2012).

ADS CAS PubMed Статья Google ученый

Wan, G. et al. Подавление роста дендритного лития путем образования на месте химически стабильной и механически прочной межфазной границы твердого электролита. ACS Appl. Mater. Интерфейсы 10 , 593–601 (2018).

CAS PubMed Статья Google ученый

Снеддон И. Н. Связь между нагрузкой и проникновением в осесимметричной задаче Буссинеска для штампа произвольного профиля. Внутр. J. Eng. Sci. 3 , 47–57 (1965).

MathSciNet МАТЕМАТИКА Статья Google ученый

Колле, Дж. П., Шуман, Х., Леджер, Р. Э., Ли, С. и Вайзель, Дж. У. Эластичность отдельного фибринового волокна в сгустке. Proc. Natl Acad. Sci. США 102 , 9133–9137 (2005).

ADS CAS PubMed Статья Google ученый

Zhan, C., Wu, T., Lu, J. & Amine, K. Растворение, миграция и осаждение ионов переходных металлов в литий-ионных батареях на примере катодов на основе Mn — критический обзор . Energy Environ. Sci. 11 , 243–257 (2018).

CAS Статья Google ученый

Гилберт, Дж. А., Шкроб, И. А. и Абрахам, Д. П. Растворение переходных металлов, миграция ионов, электрокаталитическое восстановление и потеря емкости в полных литий-ионных элементах. J. Electrochem. Soc. 164 , A389 – A399 (2017).

CAS Статья Google ученый

Ravdel, B. et al. Термическая стабильность электролитов литий-ионных аккумуляторов. J. Источники энергии 119-121 , 805–810 (2003).

ADS CAS Статья Google ученый

Ko, M. et al. Масштабируемый синтез графита, внедренного в кремний в нанослой, для высокоэнергетических литий-ионных аккумуляторов. Nat. Энергетика 1 , 16113 (2016).

ADS CAS Статья Google ученый

Делли, Б. Полностью электронный численный метод решения функционала локальной плотности для многоатомных молекул. J. Chem. Phys. 92 , 508–517 (1990).

ADS CAS Статья Google ученый

Делли Б. От молекул к твердым телам с подходом DMol 3 . J. Chem. Phys. 113 , 7756–7764 (2000).

ADS CAS Статья Google ученый

Klamt, A. & Schüürmann, G. COSMO: новый подход к диэлектрическому экранированию в растворителях с явными выражениями для экранирующей энергии и ее градиента. J. Chem. Soc. Perkin Trans. 2 , 799–805 (1993).

Артикул Google ученый

Холл, Д. С., Селф, Дж. И Дан, Дж. Р. Диэлектрические постоянные для квантовой химии и литий-ионных батарей: смеси растворителей этиленкарбоната и этилметилкарбоната. J. Phys. Chem. С 119 , 22322–22330 (2015).

CAS Статья Google ученый

Лойенга, Х. Диэлектрические проницаемости гетерогенных смесей. Physica 31 , 401–406 (1965).

ADS CAS Статья Google ученый

Общие сведения о заполнении литий-ионных батарей электролитом

По мере того, как литий-ионные батареи проникают на более крупный рынок аккумуляторов энергии, особенно в крупных системах, упор делается на достижение лучшей и равномерной производительности (как с точки зрения плотности энергии, так и с точки зрения производительности), предсказуемого срока службы и более высокой безопасности для ячеек по более низкой цене. 1 Одним из этапов производства ячеек, на котором все еще есть возможность повлиять на все эти аспекты, является заполнение электролитом. В настоящее время заливка электролита осуществляется путем приложения отрицательного давления к собранной, но не герметичной ячейке. Это трудоемкий (и, следовательно, дорогостоящий) этап, занимающий от 12 до 24 часов в сухом помещении. Известно, что дополнительные факторы, которые могут быть установлены производителем, такие как повышенная температура или сборка электрода и элемента, влияют на смачивание. 2

Известно, что дополнительные факторы, которые могут быть установлены производителем, такие как повышенная температура или сборка электрода и элемента, влияют на смачивание. 2

Если заполнение и смачивание электролитом не завершено, может возникнуть ряд проблем, которые могут отрицательно сказаться на работе, сроке службы и безопасности элемента.Во-первых, если электролит не полностью заполняет поровое пространство электродов и не смачивает активные частицы, межфазный слой твердого электролита (SEI) не будет равномерно расти на активной частице во время цикла формирования, что может привести к разложению электролита во время цикла. более низкая кулоновская эффективность или образование дендритов лития. 3–5 Для достижения стабильного SEI необходимо полное и однородное смачивание конструкций аккумуляторных батарей электролитом. 6 Кроме того, во время работы элемента, если поры не заполнены электролитом, пути для транспорта лития становятся эффективно закрытыми из-за присутствия остаточной газовой фазы, блокирующей определенные ответвления пор. В зависимости от трехмерной структуры пор это может привести к увеличению извилистости. Повышенная извилистость означает снижение эффективной проводимости лития в пористой структуре и большие перенапряжения, влияющие на производительность и безопасность. 7 Кроме того, закрытые транспортные пути могут привести к неоднородной концентрации лития в батарее и неоднородной плотности тока. 8,9

В зависимости от трехмерной структуры пор это может привести к увеличению извилистости. Повышенная извилистость означает снижение эффективной проводимости лития в пористой структуре и большие перенапряжения, влияющие на производительность и безопасность. 7 Кроме того, закрытые транспортные пути могут привести к неоднородной концентрации лития в батарее и неоднородной плотности тока. 8,9

Это обсуждение выше подчеркивает важность понимания того, как оптимизировать компоненты ячейки для облегчения смачивания электролитом и заполнения пористых электродов и сепараторов.Смачивание пористых компонентов батареи электролитами — это процесс, который зависит от химического состава поверхности твердой фазы (фаз), химического состава электролита (включая концентрацию его соли) и трехмерной структуры материала. Большинство текущих исследований по облегчению заполнения пористых компонентов батареи сосредоточено на улучшении физико-химических параметров, особенно электролита батареи и химического состава поверхности. Особое внимание уделяется уменьшению краевого угла смачивания, θ , увеличению поверхностного натяжения и уменьшению вязкости для получения растворов, которые хорошо смачиваются ( θ <90 °), не склонны к разбиванию на капли (большие), и демонстрируют низкое сопротивление потоку под давлением (небольшое). 10,11 Повышение концентрации соли неблагоприятно влияет на смачиваемость электролита. 12

Особое внимание уделяется уменьшению краевого угла смачивания, θ , увеличению поверхностного натяжения и уменьшению вязкости для получения растворов, которые хорошо смачиваются ( θ <90 °), не склонны к разбиванию на капли (большие), и демонстрируют низкое сопротивление потоку под давлением (небольшое). 10,11 Повышение концентрации соли неблагоприятно влияет на смачиваемость электролита. 12

Ряд исследований связывает смачивание и заполнение порового пространства с характеристиками, в частности, с эффективной проводимостью лития в пористой среде. Kühnel et al. оценили время смачивания электродов с помощью тензиометра и импедансной спектроскопии, показав, что электролиты на основе органических растворителей имеют улучшенные характеристики смачивания из-за более низкой вязкости. 13 Другой метод измерения скорости впитывания электродов путем прямой визуализации фронта впитывания был разработан Davoodabadi et al. 12 , а свободная поверхностная энергия электродов была связана с их поведением при смачивании. 14 Исследования структуры анодов показывают, что более крупные частицы графита демонстрируют большее перенапряжение, чем более мелкие частицы, по мере увеличения площади смачивания. 15 Кроме того, модификация графита с целью сделать его более гидрофильным снижает перенапряжение, в то время как календарная обработка приводит к ухудшению смачивания электродов. 16,17 Нейтронная визуализация на месте улучшила понимание процесса заполнения электролитом пакетов электродов и была связана с изменениями электрохимического импеданса во время процесса заполнения LIB на производстве. 18,19 Однако этот метод позволяет только наблюдать фронт смачивания, но не дает представления о процессе в масштабе пор. Для сепараторов литий-ионных аккумуляторов улучшенное смачивание может быть достигнуто за счет определенных модификаций поверхности, например в виде полимерных 20 или керамических покрытий. 21,22 Распределение электролита в стохастически генерируемых анодах и катодах было изучено с помощью моделирования решеточной Больцмана и показало отрицательное влияние неполного смачивания на характеристики батареи.

14 Исследования структуры анодов показывают, что более крупные частицы графита демонстрируют большее перенапряжение, чем более мелкие частицы, по мере увеличения площади смачивания. 15 Кроме того, модификация графита с целью сделать его более гидрофильным снижает перенапряжение, в то время как календарная обработка приводит к ухудшению смачивания электродов. 16,17 Нейтронная визуализация на месте улучшила понимание процесса заполнения электролитом пакетов электродов и была связана с изменениями электрохимического импеданса во время процесса заполнения LIB на производстве. 18,19 Однако этот метод позволяет только наблюдать фронт смачивания, но не дает представления о процессе в масштабе пор. Для сепараторов литий-ионных аккумуляторов улучшенное смачивание может быть достигнуто за счет определенных модификаций поверхности, например в виде полимерных 20 или керамических покрытий. 21,22 Распределение электролита в стохастически генерируемых анодах и катодах было изучено с помощью моделирования решеточной Больцмана и показало отрицательное влияние неполного смачивания на характеристики батареи. 4

4

В этой работе мы систематически исследуем, почему экспериментально измеренные эффективные коэффициенты переноса ниже ожидаемых и какие структурные или физико-химические свойства электролита и границы раздела твердое тело-жидкость объясняют это. В качестве модельной пористой системы для исследования мы выбираем полиэтиленовый (PE) сепаратор, поскольку он состоит из одной твердой фазы с относительно однородным размером пор и изотропной структурой пор, которую мы ранее подробно охарактеризовали. 8,23 Мы показываем, что неполное смачивание конструкции сепаратора может объяснить расхождения между расчетными и измеренными характеристиками сепараторов. Эта работа подчеркивает важность структуры пор для определения количества остаточного газа в структуре и дает представление о структурах пор, условиях заполнения и составах электролитов, которые являются выгодными для аккумуляторной технологии.

Используя репрезентативную трехмерную реконструкцию конструкции полиэтиленового сепаратора 24 (рис. 1а), мы проводим численное моделирование диффузии и с помощью расчетов находим, что с чисто геометрической точки зрения мы ожидаем, что проводимость лития через заполненную электролитом поровую фазу полиэтиленового сепаратора будет составлять 14% от объемной проводимости лития в электролите ( т.е. мы ожидаем найти число МакМуллина ~ 7). Затем мы заполняем образцы сепаратора различными электролитами, включая линейные и циклические карбонаты, а также бинарными смесями карбонатов (свойства указаны в таблице I), каждый из которых содержит LiPF 6 в концентрации 1 М, и используем спектроскопию электрохимического импеданса (EIS) для определения эффективная проводимость σ eff лития через сепаратор.На рисунке 1б показаны измеренные числа МакМуллина (N M = σ Bulk / σ eff ). Они варьируются от 11,07 ± 1,00 для диметилкарбоната (DMC) до 14,58 ± 1,79 для смеси пропиленкарбонат: этиленкарбонат (PC / EC) в соотношении 1: 1, указывая на то, что перенос лития значительно хуже, чем ожидалось из геометрии сепаратора (N M = 7, желтая пунктирная линия).

1а), мы проводим численное моделирование диффузии и с помощью расчетов находим, что с чисто геометрической точки зрения мы ожидаем, что проводимость лития через заполненную электролитом поровую фазу полиэтиленового сепаратора будет составлять 14% от объемной проводимости лития в электролите ( т.е. мы ожидаем найти число МакМуллина ~ 7). Затем мы заполняем образцы сепаратора различными электролитами, включая линейные и циклические карбонаты, а также бинарными смесями карбонатов (свойства указаны в таблице I), каждый из которых содержит LiPF 6 в концентрации 1 М, и используем спектроскопию электрохимического импеданса (EIS) для определения эффективная проводимость σ eff лития через сепаратор.На рисунке 1б показаны измеренные числа МакМуллина (N M = σ Bulk / σ eff ). Они варьируются от 11,07 ± 1,00 для диметилкарбоната (DMC) до 14,58 ± 1,79 для смеси пропиленкарбонат: этиленкарбонат (PC / EC) в соотношении 1: 1, указывая на то, что перенос лития значительно хуже, чем ожидалось из геометрии сепаратора (N M = 7, желтая пунктирная линия). Хотя N M имеет тенденцию к увеличению с увеличением вязкости и угла смачивания, мы не находим простых тенденций, которые могли бы связать одно свойство электролита (угол смачивания, поверхностное натяжение или вязкость) с измеренными числами МакМуллина (вспомогательная информация доступна в Интернете в стеках). .iop.org/JES/167/100546/mmedia). Как показано с помощью фрактального анализа и анализа случайных блужданий на трехмерных микроструктурах, различия в значениях, измеренных с помощью EIS и диффузии, могут частично объяснить большие, чем ожидалось, измеренные числа МакМуллина. 25 Однако этот анализ не может объяснить вариацию числа МакМуллина, измеренного для разных электролитов.

Хотя N M имеет тенденцию к увеличению с увеличением вязкости и угла смачивания, мы не находим простых тенденций, которые могли бы связать одно свойство электролита (угол смачивания, поверхностное натяжение или вязкость) с измеренными числами МакМуллина (вспомогательная информация доступна в Интернете в стеках). .iop.org/JES/167/100546/mmedia). Как показано с помощью фрактального анализа и анализа случайных блужданий на трехмерных микроструктурах, различия в значениях, измеренных с помощью EIS и диффузии, могут частично объяснить большие, чем ожидалось, измеренные числа МакМуллина. 25 Однако этот анализ не может объяснить вариацию числа МакМуллина, измеренного для разных электролитов.

Приблизить Уменьшить Сбросить размер изображения

Рисунок 1. Характеристики сепаратора для различных электролитов (a) Трехмерная микроструктурная визуализация сегментированного сепаратора Targray PE16A. Присутствуют разные неоднородности, например, разные радиусы пор. (b) Числа МакМуллина, рассчитанные на основе измерений спектроскопии электрохимического импеданса (EIS) с использованием различных электролитов в сепараторе Targray PE16A. Пунктирной линией обозначено число МакМуллина, рассчитанное на основе численного моделирования диффузии.

(b) Числа МакМуллина, рассчитанные на основе измерений спектроскопии электрохимического импеданса (EIS) с использованием различных электролитов в сепараторе Targray PE16A. Пунктирной линией обозначено число МакМуллина, рассчитанное на основе численного моделирования диффузии.

Загрузить рисунок:

Стандартный образ Изображение высокого разрешенияТаблица I. Свойства электролитов, использованных в этом исследовании.

| Растворитель | Угол контакта с полиэтиленовым сепаратором [°] | Поверхностное натяжение [мН м −1 ] | Вязкость [мПас] | Объемная проводимость (с 1 M LiPF 6 ) [мСм см −1 ] w3.org/1999/xlink»> a ) | Число МакМуллина [-] |

|---|---|---|---|---|---|

| DMC | 30.0 ± 1,5 | 32,01 ± 0,22 | 1,464 ± 0,005 | 7,1 | 11,07 ± 1,00 |

| ЭМС | 14,5 ± 2,8 | 29,08 ± 0,28 | 1,794 ± 0,031 | 4,6 | 11,90 ± 1,04 |

| EC / DMC | 52,9 ± 1,8 | 40,13 ± 0,20 | 3,388 ± 0,006 | 11,6 | 14,19 ± 1,01 |

| ПК / ЭМС | 45. 4 ± 1,5 4 ± 1,5 | 28,52 ± 0,26 | 4,084 ± 0,006 | 8,7 | 13,84 ± 1,13 |

| EC / EMC | 45,4 ± 1,5 | 34,61 ± 1,15 | 4,124 ± 0,098 | 9,7 | 14,35 ± 0,93 |

| PC / EC | 89,99 ± 3,0 | 46,73 ± 0,04 | 7,130 ± 0,010 | 6,8 | 14,58 ± 1,79 |

| ПК | 86. 22 ± 2,4 22 ± 2,4 | 43,75 ± 0,012 | 8,248 ± 0,016 | 5,8 | 13,95 ± 1,61 |

a) , как указано производителем.

Чтобы объяснить этот эффект, мы обратимся к теории неполного (или частичного) смачивания, которая до сих пор в значительной степени игнорировалась в сообществе аккумуляторных батарей, но объясняет, как структура порового пространства и физико-химические свойства электролит влияет на процесс смачивания.

Теория неполного (или частичного) смачивания часто применяется в геологии, где закачка воды является обычным способом вытеснения нефти или газа, застрявших в порах в породах микрометрового размера; 26 , однако, это в равной степени применимо для понимания заполнения электролитом.

В системе, где гравитационными силами можно пренебречь (что, как объяснено во вспомогательной информации, является допустимым предположением для компонентов батареи, так как длина капилляра составляет около 2 мм 27 ), капиллярные и вязкие силы играют роль в процесс заполнения. Капиллярное давление, P c , в поре определяется уравнением Юнга – Лапласа (), где r — радиус поры. Вязкое давление пропорционально скорости Дарси и динамической вязкости вторгающейся фазы. Известно, что вязкость электролита в пористых компонентах аккумулятора может отличаться от объемного значения у поверхности поры. 20,28,29 Эти так называемые микровязкости вызваны взаимодействием между ионами электролита и поверхностью элемента батареи.Теория частичного смачивания не рассматривает эти взаимодействия и использует объемные значения для динамической вязкости вторгающейся фазы.

Капиллярное давление, P c , в поре определяется уравнением Юнга – Лапласа (), где r — радиус поры. Вязкое давление пропорционально скорости Дарси и динамической вязкости вторгающейся фазы. Известно, что вязкость электролита в пористых компонентах аккумулятора может отличаться от объемного значения у поверхности поры. 20,28,29 Эти так называемые микровязкости вызваны взаимодействием между ионами электролита и поверхностью элемента батареи.Теория частичного смачивания не рассматривает эти взаимодействия и использует объемные значения для динамической вязкости вторгающейся фазы.

В элементах батареи с небольшими порами преобладают капиллярные силы. В этом случае, когда фаза смачивания (т.е. с θ <90 °) входит в пористую структуру, происходит пропитывание. Для смачивания среды не требуется внешнего давления; однако в порах существует капиллярное давление, которое продвигает фазу смачивания дальше в поровое пространство. С другой стороны, когда вторгающаяся фаза не смачивает, приложенное внешнее давление должно превышать капиллярное давление, чтобы заставить несмачивающую фазу проникнуть в поры. Этот процесс называется дренированием. 26 Поскольку все электролиты, используемые в этом исследовании, являются смачивающими, хотя и в разной степени (см. Таблицу I), а вытесненная фаза (газ) не смачивает, заполнение сепаратора является процессом пропитывания.

С другой стороны, когда вторгающаяся фаза не смачивает, приложенное внешнее давление должно превышать капиллярное давление, чтобы заставить несмачивающую фазу проникнуть в поры. Этот процесс называется дренированием. 26 Поскольку все электролиты, используемые в этом исследовании, являются смачивающими, хотя и в разной степени (см. Таблицу I), а вытесненная фаза (газ) не смачивает, заполнение сепаратора является процессом пропитывания.

В структурах со структурной неоднородностью (например, с переменным радиусом пор, сужением пор и т. Д.)), ни полное пропитывание, ни полный дренаж невозможны, поскольку структурная неоднородность приводит к захвату остаточной фазы в структуре. В случае заполнения сепаратора этой остаточной фазой является газ. Другими словами, невозможно полностью заполнить фазу пор сепаратора жидким электролитом (или, во время слива, полностью удалить весь электролит). На рис. 2а показаны кривые капиллярного давления для пропитывания и дренажа, где количество остаточной фазы обозначено штриховкой.

Приблизить Уменьшить Сбросить размер изображения

Рисунок 2. Смачивание пористой среды. (а) Кривые капиллярного давления, показывающие пропитывание (например, заполнение электролитом) и дренаж (например, удаление электролита) пористой среды. В реальных конструкциях насыщение фазы электролита (фаза смачивания) при заполнении не достигает 100%. Остаточная газовая фаза отображается голубым оттенком. Точно так же во время слива не весь электролит можно удалить (синяя заливка).(b) В поре с переменной площадью поперечного сечения может произойти «откол». В этом сценарии газ задерживается в большом сегменте пор из-за недостаточного капиллярного давления. (c) «Модель поры-дублета» описывает сценарий, когда газ задерживается в одной ветви поры. Это может происходить, когда две параллельные ветви имеют разные радиусы или разную длину, в результате чего жидкая фаза движется в одной поре быстрее, чем в другой.

Загрузить рисунок:

Стандартный образ Изображение высокого разрешения Во время пропитывания различные структурные особенности могут привести к остаточному насыщению (т. е.е., захваченный газ) в пористой среде. Модель отрыва и модель дублета пор описывают два распространенных сценария, ведущих к захвату газа. Откол может происходить в порах с переменной площадью поперечного сечения (рис. 2b). 30 В этом случае капиллярное давление изменяется в зависимости от положения в поре (P c ~ 1 / r), и низкое капиллярное давление присутствует в более крупном сегменте поры. Чтобы газ мог двигаться дальше в сужении поры, необходимо поддерживать большее капиллярное давление, что происходит, когда газовая фаза «отрывается», т.е.е., дальше по телу поры отключается от газовой фазы. 31,32

е.е., захваченный газ) в пористой среде. Модель отрыва и модель дублета пор описывают два распространенных сценария, ведущих к захвату газа. Откол может происходить в порах с переменной площадью поперечного сечения (рис. 2b). 30 В этом случае капиллярное давление изменяется в зависимости от положения в поре (P c ~ 1 / r), и низкое капиллярное давление присутствует в более крупном сегменте поры. Чтобы газ мог двигаться дальше в сужении поры, необходимо поддерживать большее капиллярное давление, что происходит, когда газовая фаза «отрывается», т.е.е., дальше по телу поры отключается от газовой фазы. 31,32

Модель поры-дублета (рис. 2c) применима, когда поры разветвляются на две параллельные поры с разным диаметром и / или разной длиной, а затем повторно соединяются. Поскольку в этих порах изменяется капиллярное давление, жидкость в одной поре движется быстрее, чем в другой. Жидкость будет двигаться быстрее в маленькой поре, что приведет к захвату газа в более крупной поре. 26,33,34

26,33,34

Таким образом, количество остаточной фазы зависит от трехмерной структуры порового пространства, а также от капиллярных и вязких сил.Кроме того, из-за роли, которую структура играет в процессе захвата газа, и последовательности, в которой фронт жидкости достигает этих структур, в асимметричной структуре пропитывание будет направленным процессом. Другими словами, смачивание пористой структуры с одного направления может привести к совершенно иному захвату газа, чем смачивание с другого направления.

Анализ структуры сепаратора PE16A показывает поры со средним геометрическим диаметром пор 110 нм. Средний диаметр порового канала лишь немного меньше (~ 85 нм). 8 Это приводит к соотношению сторон 1,33, что достаточно мало, чтобы улавливание газа из-за отрыва, вероятно, было незначительным. 30 Однако структура PE16A сильно связана (связность ~ 150 мкм м -3 ), длина пор составляет от 10-700 нм, а диаметр пор составляет от 20 до 300 нм (см. Вспомогательную информацию), так что захват газа, вероятно, можно описать моделью порового дублета.

Вспомогательную информацию), так что захват газа, вероятно, можно описать моделью порового дублета.

Чтобы определить остаточную газонасыщенность, которую мы можем ожидать в сепараторе PE16A, мы рассчитываем кривые капиллярного давления во время моделирования заполнения структуры сепаратора с помощью SatuDict (GeoDict2019, Math3Market GmbH, Кайзерслаутерн, Германия).Моделирование выполняется на десяти различных подобъемах PE16A.

Смоделированные кривые капиллярного давления для трех различных электролитов показаны на рис. 3a. Поскольку пропиленкарбонат (ПК) имеет больший угол смачивания ( θ PC = 86 °) по сравнению с углом смачивания EMC ( θ EMC = 14 °) или EC / EMC ( θ EC / EMC = 45 °), капиллярное давление меньше для ПК. Однако количество остаточной газовой фазы, остающейся в поровом пространстве, оказалось одинаковым для всех электролитов (31 ± 1%).Это происходит из-за того, что моделирование основано на квазистатической модели, которая учитывает только капиллярное давление, а не динамическое вязкое давление.

Приблизить Уменьшить Сбросить размер изображения

Рисунок 3. Моделирование заполнения сепаратора электролитом. (a) Смоделированные кривые капиллярного давления для пропитывания сепаратора тремя различными электролитами: EMC (красный), EC / EMC (желтый), PC (синий).Из-за квазистатического характера моделирования остаточная газонасыщенность не зависит от физико-химических свойств электролита. (б) Полученная трехмерная томографическая визуализация сепаратора Targray PE16A, заполненного электролитом. 30% порового пространства составляют камеры остаточного газа.

Загрузить рисунок:

Стандартный образ Изображение высокого разрешения На рис. 3b показана структура сепаратора (серый), заполненная в результате моделирования 69% объема пор, содержащим электролит (синий) и 31% остаточной газовой фазы (голубой).Из-за улавливания газа меньше путей через жидкий электролит доступно для диффузии лития. Выполнение численного моделирования диффузии с учетом только связанной жидкой фазы показывает эффективное значение переноса 0,06 ±. 0,009, что приведет к измеренному числу Мак-Маллина ~ 18,21 ± 2,93. Сравнивая это с эффективным значением переноса 0,14 (число Мак-Муллина 7) для случая 100% заполненного объема пор, влияние остаточного газа в поровом пространстве на проводимость и диффузию лития очевидно.

0,009, что приведет к измеренному числу Мак-Маллина ~ 18,21 ± 2,93. Сравнивая это с эффективным значением переноса 0,14 (число Мак-Муллина 7) для случая 100% заполненного объема пор, влияние остаточного газа в поровом пространстве на проводимость и диффузию лития очевидно.

Тот факт, что число МакМуллина, рассчитанное для структуры, заполненной моделированием (18,21 ± 2,93), больше, чем экспериментально измеренные числа МакМаллина (от 11,07 ± 1,00 до 14,58 ± 1,79), предполагает, что 31% остаточной газовой фазы, определенной моделированием, является завышение. Такое завышение оценки можно объяснить тем фактом, что для такой структуры, как PE16A, где модель дублета поры объясняет большую часть остаточного насыщения, квазистатическое моделирование обеспечивает верхний предел остаточного насыщения пор.Поскольку распространение фронта жидкости в моделировании не зависит от времени, поры заданного размера немедленно заполняются, как только достигается необходимое капиллярное давление. Таким образом, становится изолированным больше пор с большим диаметром, чем если бы также учитывались силы вязкости. Хотя 31% — это завышенная оценка остаточной газовой фазы, концепция остаточного насыщения хорошо объясняет, почему экспериментально измеренные числа МакМаллина выше, чем если бы все поры предполагались заполненными, и, исходя из экспериментально измеренных чисел МакМаллина, мы оцениваем, что, в действительности можно ожидать, что остаточные газовые фазы составляют примерно 15–25%.

Таким образом, становится изолированным больше пор с большим диаметром, чем если бы также учитывались силы вязкости. Хотя 31% — это завышенная оценка остаточной газовой фазы, концепция остаточного насыщения хорошо объясняет, почему экспериментально измеренные числа МакМаллина выше, чем если бы все поры предполагались заполненными, и, исходя из экспериментально измеренных чисел МакМаллина, мы оцениваем, что, в действительности можно ожидать, что остаточные газовые фазы составляют примерно 15–25%.

Квазистатическое моделирование заполнения, описанное выше, подчеркивает, что конструкция сепаратора склонна к улавливанию газа во время заполнения, и позволяет рассчитать влияние остаточной насыщенности, которое может оказать на эффективный коэффициент переноса. Однако эти квазистатические симуляции заполнения учитывают только капиллярные силы, а не вязкую силу, которая зависит от вязкости и скорости заполнения. Здесь мы показываем, что, рассматривая вязкую силу, можно объяснить, почему измеренные числа МакМуллина находятся в диапазоне от 11. 07 ± 1,00 до 14,58 ± 1,79 для разных электролитов.

07 ± 1,00 до 14,58 ± 1,79 для разных электролитов.

Было показано, что величина остаточного насыщения зависит от безразмерного капиллярного числа, N c , которое определяется как отношение вязких и капиллярных сил:

В геологии величина остаточного насыщения обычно уменьшается с увеличением капиллярного числа (т. е. с увеличением силы вязкости). 35 Это не то, что мы наблюдаем при наших измерениях EIS на сепараторах, где число МакМуллина (которое пропорционально остаточному насыщению) показывает немонотонную зависимость от капиллярного числа и увеличивается для электролитов, состоящих из низкой вязкости, линейные карбонаты перед уменьшением для высоковязких, циклических электролитов на основе карбонатов (см.рис.4). Это сложное поведение, контрастирующее с эмпирически определенными, монотонно убывающими кривыми осушения, измеренными в геологии, неудивительно. В геологически значимых системах обычно используются нефть и вода в качестве начальной фазы и фазы вторжения, соответственно. Таким образом, краевой угол в формуле. 1 является постоянным и часто опускается для упрощения. Сделав это для использованных электролитов (т.е. предполагая, что все использованные электролиты идеально смачиваются), мы видим, что остаточное насыщение монотонно уменьшается с увеличением капиллярного числа (см. Дополнительную информацию).Однако для смачивания компонентов батареи такой подход не оправдан, поскольку испытанные электролиты показывают большой разброс угла смачивания (~ 40 ° — ~ 90 °). Таким образом, взвешенное капиллярное число, представленное на рис.4, включает зависимость от угла смачивания и дополнительно умножается на безразмерное соотношение вязкости, которое масштабирует капиллярное число, поэтому кривые осушения сравнимы для различных систем жидкость / жидкость и жидкость / газ (для Системы жидкость / жидкость, используемые в геологии, вязкости начальной фазы присутствия и вторжения примерно равны; для систем электролит / газ вязкости различаются более чем на 2 порядка).

Таким образом, краевой угол в формуле. 1 является постоянным и часто опускается для упрощения. Сделав это для использованных электролитов (т.е. предполагая, что все использованные электролиты идеально смачиваются), мы видим, что остаточное насыщение монотонно уменьшается с увеличением капиллярного числа (см. Дополнительную информацию).Однако для смачивания компонентов батареи такой подход не оправдан, поскольку испытанные электролиты показывают большой разброс угла смачивания (~ 40 ° — ~ 90 °). Таким образом, взвешенное капиллярное число, представленное на рис.4, включает зависимость от угла смачивания и дополнительно умножается на безразмерное соотношение вязкости, которое масштабирует капиллярное число, поэтому кривые осушения сравнимы для различных систем жидкость / жидкость и жидкость / газ (для Системы жидкость / жидкость, используемые в геологии, вязкости начальной фазы присутствия и вторжения примерно равны; для систем электролит / газ вязкости различаются более чем на 2 порядка).

Приблизить Уменьшить Сбросить размер изображения

Рисунок 4. Влияние физико-химических свойств электролитов на число МакМуллина.

Загрузить рисунок:

Стандартный образ Изображение высокого разрешенияКогда мы строим график зависимости экспериментально измеренного числа МакМуллина от вязкости электролитов (рис.4), мы различаем хорошее смачивание (углы смачивания от 14 до 53 °) (заштрихованная серым область) и плохо смачиваемые электролиты (углы смачивания ближе к 90 ° ).Число МакМуллина увеличивается с вязкостью в области хорошего смачивания и уменьшается с увеличением вязкости в режиме плохого смачивания.

Цвет каждой точки соответствует взвешенному капиллярному числу. Для хороших смачивающих электролитов взвешенное капиллярное число увеличивается с увеличением вязкости, потому что оно фактически постоянно и равно приблизительно 1. Таким образом, в этом режиме вязкость электролита (и скорость заполнения) имеют наиболее важное влияние на количество остаточного газа. фаза в структуре, с электролитами более высокой вязкости и более высокими скоростями заполнения, что приводит к большему количеству остаточного газа.Это действительно наблюдается тенденция, когда электролиты с более высокой вязкостью показывают более высокие числа МакМуллина.

фаза в структуре, с электролитами более высокой вязкости и более высокими скоростями заполнения, что приводит к большему количеству остаточного газа.Это действительно наблюдается тенденция, когда электролиты с более высокой вязкостью показывают более высокие числа МакМуллина.

Для плохо смачиваемых электролитов увеличение вязкости приводит к улучшенному заполнению и снижению числа МакМуллина. В этом режиме капиллярные силы намного меньше единицы (расхождение косинуса при углах, близких к 90 °). Таким образом, краевые углы преобладают, и увеличение вязкости может даже привести к уменьшению капиллярного числа и меньшему количеству остаточной газовой фазы. Феноменологически увеличение вязких сил может привести к повторной мобилизации газовой оболочки.Однако одновременно с этим процесс смачивания будет медленнее, или жидкость необходимо нагнетать в конструкцию для поддержания скорости смачивания.

Это подчеркивает, что для хорошего смачивания электролитов низкая вязкость полезна не только для улучшения проводимости 7 , но и для уменьшения присутствующей остаточной газовой фазы. Увеличение скорости заполнения также будет способствовать увеличению объема остаточной газовой фазы, если она не будет уравновешена увеличением капиллярных сил.

Увеличение скорости заполнения также будет способствовать увеличению объема остаточной газовой фазы, если она не будет уравновешена увеличением капиллярных сил.

Мы продемонстрировали, что теория неполного смачивания, которая до настоящего времени широко применялась в геологии для объяснения остаточной газовой фазы, применима к пористым средам в батареях.Хотя работа здесь была сосредоточена на сепараторах, она в равной степени применима к порам электродов. Стоит отметить, что размеры пор и распределение пор электродов батареи и некоторых геологических структур, таких как песчаник, очень похожи, и поэтому могут применяться аналогичные концепции для моделирования их поведения при смачивании.

Это понимание предлагает ряд направлений развития батарейной инженерии. На сегодняшний день в центре внимания исследований смачивания литий-ионных аккумуляторов является улучшение физико-химических свойств электролитов.Однако улучшение смачивания оказывает лишь ограниченное влияние на степень остаточного насыщения. Фактически, улучшенное смачивание может даже привести к большему количеству ограждений, так как улавливание газа из-за условий «отрыва» становится более актуальным при улучшении смачивания электролитов.

Фактически, улучшенное смачивание может даже привести к большему количеству ограждений, так как улавливание газа из-за условий «отрыва» становится более актуальным при улучшении смачивания электролитов.

Вместо этого наше исследование подчеркивает, что геометрия пористой структуры оказывает большее влияние на остаточное насыщение, чем химический состав электролита. Очень узкое распределение пор по размеру и малое соотношение размеров пор могут предотвратить захват газа.Для более глубокого понимания структурных средств управления улавливанием газа в новых подходах используется сетевой анализ для количественной оценки структуры (т. Е. Топологии) и анализа ее корреляции с количеством остаточного газа. 36–38 Действительно, если структура хорошо охарактеризована, измерение числа МакМуллина для конкретного электролита может служить приблизительной мерой количества захваченного газа в структуре для этого электролита и набора условий заполнения.

Изучая начальное смачивание конструкций батареи во время заполнения, можно оценить общее количество газовой фазы, которая будет улавливаться в ячейке, и разработать конструктивные решения для минимизации этого остаточного насыщения во время заполнения. Однако важно иметь в виду, что эти газовые образования внутри пористой структуры, образовавшейся во время заполнения, являются метастабильными. Во время работы от батареи происходит множество динамических процессов, таких как изменение объема активных материалов, механическое напряжение 39 , деформация 8 и растрескивание материалов или выделение газа. Эти процессы могут привести к большим локальным силам, которые могут привести к перераспределению остаточной газовой фазы в структуре батареи, что приведет к влиянию времени на производительность и старение батареи.Динамика газовых включений в конструкциях — важная тема для будущих симуляций, чтобы определить влияние заключенного газа на характеристики батареи и старение.

Однако важно иметь в виду, что эти газовые образования внутри пористой структуры, образовавшейся во время заполнения, являются метастабильными. Во время работы от батареи происходит множество динамических процессов, таких как изменение объема активных материалов, механическое напряжение 39 , деформация 8 и растрескивание материалов или выделение газа. Эти процессы могут привести к большим локальным силам, которые могут привести к перераспределению остаточной газовой фазы в структуре батареи, что приведет к влиянию времени на производительность и старение батареи.Динамика газовых включений в конструкциях — важная тема для будущих симуляций, чтобы определить влияние заключенного газа на характеристики батареи и старение.

Электролиты

Электролиты, использованные в этом исследовании, содержали 4 различных растворителя: пропиленкарбонат (PC), этиленкарбонат (EC), диметилкарбонат (DMC) и этилметилкарбонат (EMC). Все растворы электролитов были материалом аккумуляторного качества (H 2 0 <15 ppm, HF <50 ppm) и были приобретены у Sigma-Aldrich Chemie GmbH (Buchs, Швейцария). Были заказаны PC, DMC, EMC, EC-DMC и EC-EMC, содержащие 1M LiPF 6 , и их использовали в полученном виде. ЭК нагревали до 60 ° C и добавляли 1M LiPF 6 (Strem Chemicals, 99,9 +%; сушили в вакууме при 25 ° C в течение одного дня перед использованием). PC-EMC и EC-PC получали смешиванием равных по объему частей компонентов. Все приготовления и измерения проводились в атмосфере инертного аргона.

Были заказаны PC, DMC, EMC, EC-DMC и EC-EMC, содержащие 1M LiPF 6 , и их использовали в полученном виде. ЭК нагревали до 60 ° C и добавляли 1M LiPF 6 (Strem Chemicals, 99,9 +%; сушили в вакууме при 25 ° C в течение одного дня перед использованием). PC-EMC и EC-PC получали смешиванием равных по объему частей компонентов. Все приготовления и измерения проводились в атмосфере инертного аргона.

Сепаратор

Мы исследовали коммерческий мокрый вытянутый полиэтиленовый сепаратор (PE16A, полученный от Targray Technology International Inc., Киркланд, Квебек, Канада). Сепаратор имел толщину 16 мкм м, заданную пористость 40 ± 5% и заданное значение Герли 180 ± 50 с. Мы ранее визуализировали трехмерную микроструктуру этого сепаратора с помощью томографии с фокусированным ионным пучком сканирующих электронов (FIB-SEM) и определили его эффективные коэффициенты направленного переноса, 25,40 его топологические свойства, 23 и смоделировали его механический отклик и производительность изменяются при приложении внешнего давления. 8 Двоичный набор данных структуры разделителя PE16A доступен с открытым исходным кодом. 24

8 Двоичный набор данных структуры разделителя PE16A доступен с открытым исходным кодом. 24

Статические измерения угла смачивания

Статические измерения угла смачивания при комнатной температуре были выполнены с использованием системы измерения угла смачивания Krüss G2 / G40 2.05-D (Krüss GmbH, Гамбург, Германия). Для измерений на поверхность мембран осторожно помещали 5 мкл мкл капель. Через 45 с было получено высококонтрастное изображение и проанализировано с использованием процедуры «тангенциального метода 2» (программное обеспечение, поставляемое производителем: DSA 3 Version 1.72). Для каждого электролита было проанализировано минимум 5 индивидуальных измерений.

Измерения поверхностного натяжения

Измерения поверхностного натяжения при комнатной температуре были выполнены с использованием системы измерения краевого угла смачивания Krüss G2 / G40 2.05-D (Krüss GmbH, Гамбург, Германия) с применением метода висячей капли. Для проведения измерений через иглу с диаметром отверстия 0,93 мм было выдано 6 капель мкм, л, с расходом 200 мкм, л, мин. -1 . Были получены высококонтрастные изображения и данные были проанализированы с помощью программного обеспечения, поставляемого производителем (программное обеспечение, поставляемое производителем: DSA 3 Version 1.72). Плотность электролитов, необходимая для расчета поверхностного натяжения, была взята из спецификации производителя (для DMC, EMC, EC / DMC, EC / EMC, PC) или измерена с помощью высокоточных весов (аналитические весы Mettler Toledo XSR; для EC / PC, PC / EMC). Для каждого электролита было проанализировано минимум 5 индивидуальных измерений.

Для проведения измерений через иглу с диаметром отверстия 0,93 мм было выдано 6 капель мкм, л, с расходом 200 мкм, л, мин. -1 . Были получены высококонтрастные изображения и данные были проанализированы с помощью программного обеспечения, поставляемого производителем (программное обеспечение, поставляемое производителем: DSA 3 Version 1.72). Плотность электролитов, необходимая для расчета поверхностного натяжения, была взята из спецификации производителя (для DMC, EMC, EC / DMC, EC / EMC, PC) или измерена с помощью высокоточных весов (аналитические весы Mettler Toledo XSR; для EC / PC, PC / EMC). Для каждого электролита было проанализировано минимум 5 индивидуальных измерений.

Измерения вязкости

Измерения вязкости проводили с использованием коммерческого реометра (MCR 502; Anton Paar, Грац, Австрия) в геометрии концентрического цилиндра с использованием цилиндра с двойным зазором (DG26.7: внешний радиус 12,33 мм, объем пробы 3,62 мл). Температуру поддерживали на уровне 25 ° C, а изменение скорости сдвига выполняли между 10 с -1 и 1000 с -1 .

Температуру поддерживали на уровне 25 ° C, а изменение скорости сдвига выполняли между 10 с -1 и 1000 с -1 .

Измерения числа МакМуллина с помощью спектроскопии электрохимического импеданса

Измерения электрохимического импеданса (EIS) выполняли, как описано ранее. 20,25 Вкратце, сепаратор PE16A был зажат между двумя электродами из нержавеющей стали электрохимической испытательной ячейки ECC-Std (EL-CELL GmbH, Гамбург, Германия) в атмосфере аргона.Электролит заполняли при приложении разрежения приблизительно 15 кПа перед герметичным закрытием ячейки. Ячейку для испытаний помещали в температурную камеру (MK53, Binder, Туттлинген, Германия) и оставляли не менее 4,5 часов для температурного уравновешивания при 25 ° C. Измерения импеданса выполнялись в диапазоне от 0,1 Гц до 300 кГц и при амплитуде переменного тока 10 мВ с использованием потенциостата VMP3 (Biologic, Claix, Франция). Объемное сопротивление, R b , пропитанных электролитом сепараторов было определено по высокочастотной перехвате спектров импеданса, а ионная проводимость впоследствии вычислена в соответствии с где d — толщина мембраны сепаратора (16 мкм). м), А — площадь электродов из нержавеющей стали (2.55 см 2 ). Числа МакМуллина на основе EIS, N м, EIS , были рассчитаны путем деления проводимости чистого электролита, σ 0 , на проводимость сепаратора, заполненного электролитом, σ eff :

м), А — площадь электродов из нержавеющей стали (2.55 см 2 ). Числа МакМуллина на основе EIS, N м, EIS , были рассчитаны путем деления проводимости чистого электролита, σ 0 , на проводимость сепаратора, заполненного электролитом, σ eff :

Для каждого электролита было проведено не менее трех независимых экспериментов EIS.

Моделирование заполнения электролитом с помощью Geodict

Мы использовали модуль SatuDict программного обеспечения GeoDict2019 (Math3Market GmbH, Кайзерслаутен, Германия) для моделирования заполнения электролитом сухого сепаратора PE16A.Бинаризованная трехмерная микроструктура этого сепаратора доступна из предыдущих исследований 25,40 и была импортирована в Geodict. Десять проанализированных структур имели длину кромки 3 мкм м и были выбраны случайным образом из микроструктуры.

Модуль SatuDict использует метод морфологии пор 41,42 для вычисления распределения двух флюидов с использованием алгоритма, основанного на методе морфологии пор, известного как «максимальные вписанные сферы». Начиная с резервуара с электролитом, программный модуль проталкивает сферы заданного размера через структуру пор, пока они не застрянут.Затем радиус сферы уменьшается и заполнение продолжается. Газ попадает в структуру, если небольшие поры обходятся путем проталкивания сфер через параллельные проходящие более крупные поры. Результатом этого метода является последовательность квазистационарных двухфазных распределений, которая используется для расчета кривой капиллярного давления, зависящей от насыщения. Для этого капиллярное давление P c рассчитывается из радиуса сфер, которые перемещаются через структуру, с использованием уравнения Юнга-Лапласа.Поскольку SatuDict основан на квазистатической модели, динамические объемные потоки, основанные на гравитационных силах или приложенном гидростатическом давлении, не рассматриваются.

Начиная с резервуара с электролитом, программный модуль проталкивает сферы заданного размера через структуру пор, пока они не застрянут.Затем радиус сферы уменьшается и заполнение продолжается. Газ попадает в структуру, если небольшие поры обходятся путем проталкивания сфер через параллельные проходящие более крупные поры. Результатом этого метода является последовательность квазистационарных двухфазных распределений, которая используется для расчета кривой капиллярного давления, зависящей от насыщения. Для этого капиллярное давление P c рассчитывается из радиуса сфер, которые перемещаются через структуру, с использованием уравнения Юнга-Лапласа.Поскольку SatuDict основан на квазистатической модели, динамические объемные потоки, основанные на гравитационных силах или приложенном гидростатическом давлении, не рассматриваются.

Мы использовали модель Imbibition 3 в SatuDict и смоделировали поглощение электролита электролитами, PC, EMC и EC / EMC. Для моделирования краевые углы и поверхностное натяжение были установлены на значения, измеренные для соответствующего электролита (см. Таблицу I). Смачивающий резервуар находился над мембраной в направлении плоскости (Z +).Остальные пять интерфейсов были смоделированы с граничными условиями без смачивания. Коэффициент диффузии в направлении Z был рассчитан для окончательно заполненной структуры с остаточной несмачивающей фазой с использованием набора инструментов DiffuDict в GeoDict, применяя симметричные граничные условия.

Для моделирования краевые углы и поверхностное натяжение были установлены на значения, измеренные для соответствующего электролита (см. Таблицу I). Смачивающий резервуар находился над мембраной в направлении плоскости (Z +).Остальные пять интерфейсов были смоделированы с граничными условиями без смачивания. Коэффициент диффузии в направлении Z был рассчитан для окончательно заполненной структуры с остаточной несмачивающей фазой с использованием набора инструментов DiffuDict в GeoDict, применяя симметричные граничные условия.

Эта работа была поддержана исследовательским грантом ETH и стартовым грантом ERC (680070). Мы благодарим доктора Микеле Занини (Лаборатория поверхностных исследований и технологий, ETH Zurich) и доктора Thomas Schweizer (Soft Materials, ETH Zurich) за техническую поддержку и использование их лабораторного оборудования.Мы также благодарим доктора Свена Линдена (Math3Market GmbH, Кайзерслаутен) за полезные обсуждения.

Идентифицированные материалы могут повысить безопасность и производительность — ScienceDaily

Ученые Стэнфордского университета определили новый класс твердых материалов, которые могут заменить легковоспламеняющиеся жидкие электролиты в литий-ионных батареях.

По мнению ученых, недорогие материалы — из лития, бора и серы — могут повысить безопасность и производительность электромобилей, ноутбуков и других устройств с батарейным питанием.Их результаты опубликованы в исследовании в журнале ACS Applied Materials & Interfaces .

«Типичная литий-ионная батарея имеет два твердых электрода с легковоспламеняющимся жидким электролитом между ними», — сказал ведущий автор исследования Остин Сендек, приглашенный научный сотрудник Стэнфордского отделения материаловедения и инженерии. «Наша цель — разработать стабильные, недорогие твердые электролиты, которые также увеличивают мощность и выходную мощность батареи».

Перспективные материалы

Электролиты аккумулятора перемещают ионы лития между положительным и отрицательным электродами во время зарядки и разрядки.В большинстве литий-ионных аккумуляторов используется жидкий электролит, который может воспламениться при проколе аккумулятора или коротком замыкании. С другой стороны, твердые электролиты редко воспламеняются и потенциально более эффективны.

С другой стороны, твердые электролиты редко воспламеняются и потенциально более эффективны.