Как повысить плотность аккумулятора! | Статьи компании ООО «KRONVUZ» г Москва

Аккумуляторная батарея автомобиля требует к себе постоянного внимания. Ведь часто случается так, что невозможно запустить стартер после длительного простоя. Особенно, когда длительная зарядка не помогает и батарея разряжается крайне быстро. А это значит, что пришло время повысить плотность аккумулятора.

Правила безопасности при работе с электролитом

Перед тем как преступать к данной операции, необходимо запомнить следующие правила безопасности:

- Необходимо добавлять кислоту в воду, а не наоборот, поскольку эти жидкости имеют разную плотность.

- АКБ нельзя переворачивать вверх дном. В этом случае произойдет осыпание пластин и соответственно, к поломке устройства.

- Ни в коем случае нельзя доливать концентрированную кислоту в электролит.

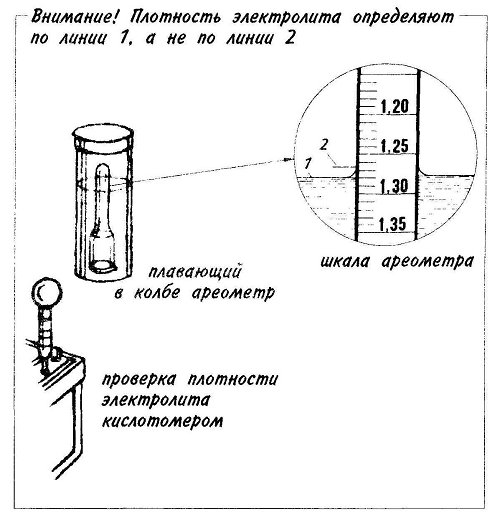

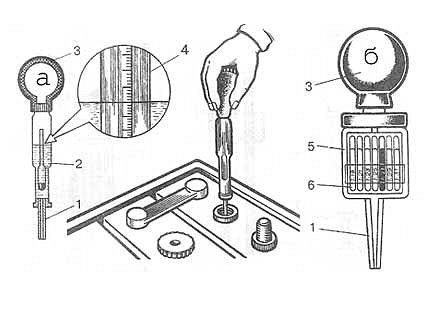

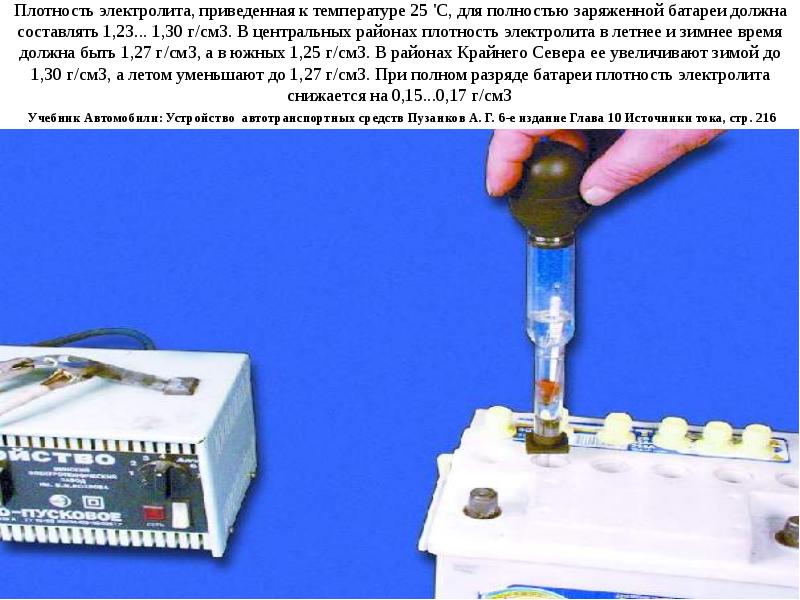

Первое, что необходимо сделать, это проверить плотность уже заряженного АКБ.

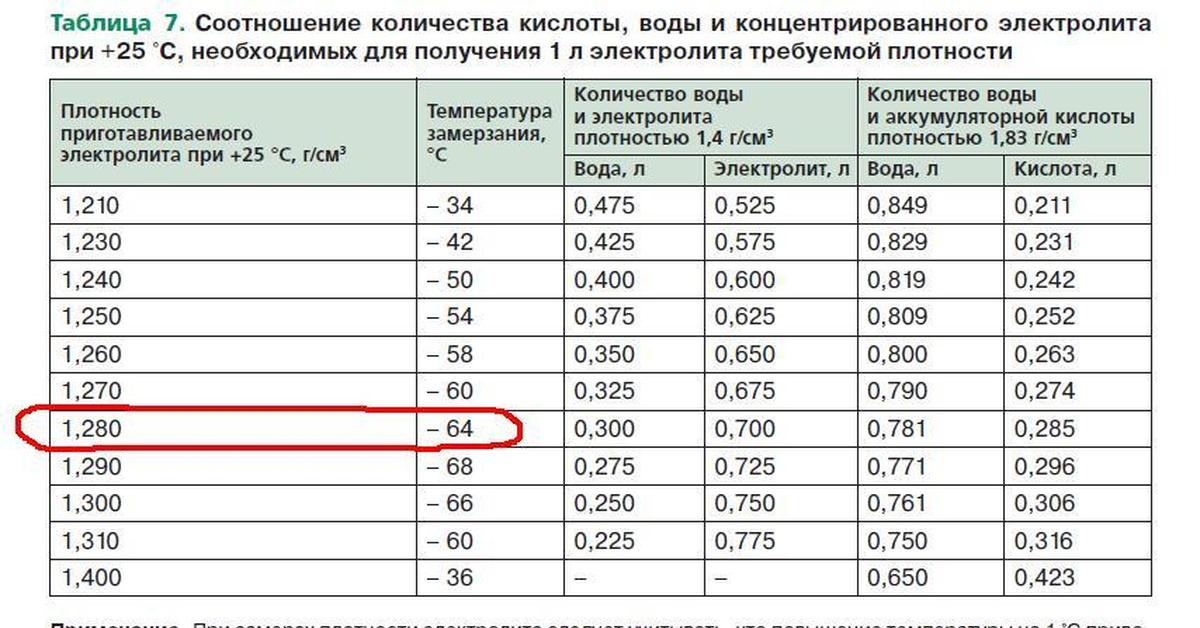

Затем при помощи резиновой груши необходимо аккуратно выкачать старый электролит из банки и залить свежий раствор плотностью 1,39 – 1,40 г/куб. см. Периодически измеряйте плотность и стремитесь к одинаковым значениям во всех банках АКБ.

Для перемешивания электролита, аккумулятор нужно поставить на заряд при малом токе в течение получаса. После этого проведите финальный замер показаний. Такие манипуляции позволят значительно продлить срок эксплуатации данного изделия. Существует несколько способов как можно повысить плотность аккумулятора, рассмотрим способ в автоматическом режиме.

Рисунок 1. Система анализа состояния и мониторинга АКБ производства компании KRONVUZ

Автоматизация процесса проверки плотности аккумулятора

А что делать, если аккумуляторных батарей большое количество и требуется постоянный контроль над их параметрами, особенно, если это вопрос безопасности? Для этого нужна автоматизация, а именно

система анализа состояния и мониторинга АКБ.

Данное устройство позволяет обеспечить контроль температуры и напряжения на каждом элементе батареи. Соответственно, не только проводить циклы выравнивания, но и выявлять поврежденные элементы. Система автоматически отключит те элементы, которые уже заряжены во избежание их преждевременного разрушения. А это значит, что срок службы аккумуляторов может быть увеличен в несколько раз.

Таким образом, можно обслуживать большое количество АКБ и значительно продлить их период эксплуатации. А это уже действительно серьезная экономия. И разумеется, обеспечение бесперебойности рабочих процессов на производстве.

Рекомендуем ознакомиться со следующими материалами:

Как повысить плотность электролита: три главных метода

Плотность – важнейшая характеристика электролита. От ее нахождения в пределах нормы напрямую зависит работоспособность аккумулятора. В прошлой статье мы узнали, в чем главная причина падения уровня плотности, а сейчас поговорим о том, как же все-таки решить эту проблему.

Корректирующая жидкость

Этот метод актуален лишь для обслуживаемых аккумуляторов. В случае необслуживаемых АКБ у водителя нет доступа к внутренней части батареи, поэтому придется искать обходные пути.

Если плотность электролита еще не дошла до критического уровня, ситуацию можно исправить с помощью добавления корректирующего электролита. Этот раствор отличается увеличенной концентрацией основного компонента – серной кислоты. Вам необходимо извлечь из банок излишек электролита с недостаточной плотностью и залить вместо него корректирующий раствор. Сделать это можно с помощью обычной груши, постоянно контролируя плотность электролита ареометром.

Зарядное устройство

Этот способ подойдет для всех видов аккумуляторов. Подключив прибор к АКБ (не забывая о полярности), подключите ваше устройство к сети. Для плавного повышения значения плотности можно выбрать силу тока в 10% от емкости аккумулятора.

Полная замена электролита

Если значение плотности опустилось до критического уровня, то первые два способа не сработают. В этом случае следует полностью заменить электролит, предварительно откачав всю старую жидкость из банок.

В этом случае следует полностью заменить электролит, предварительно откачав всю старую жидкость из банок.

Магазин «Центр-АКБ» – одно из лучших мест, где можно купить аккумулятор для авто в Нижнем Новгороде. На нашем официальном сайте вы найдете множество полезных статей и полный каталог продукции. А также сможете проконсультироваться со специалистами по вопросам выбора нового аккумулятора. Именно здесь вы найдете автомобильные аккумуляторы Варта, Bosch, Аком, Mutla и многие другие выдающиеся бренды отечественных и зарубежных производителей.

Телефон для связи: +7 (831) 416-13-13

Мы находимся по адресам:

ул. Березовская, д. 96А

ул. Деловая, д. 7к5

проспект Кирова, 12

ул. Русская улица, 5

Как поднять плотность электролита в аккумуляторе?

Многим этот вопрос кажется простым, а ответ очевидным. Слить электролит с низкой плотностью и залить с более высокой. Или слить только часть, а вместо неё добавить концентрированный раствор.

Содержание статьи

А какая плотность нормальная?

Как известно, электролит в свинцово-кислотном аккумуляторе является раствором серной кислоты (H2SO4) в воде (используется дистиллированная вода без примесей). В рамках этого материала мы не будет рассказывать о сортах серной кислоты, её плотности и т. п. Если интересно, можете прочитать это в отдельном материале про электролит.

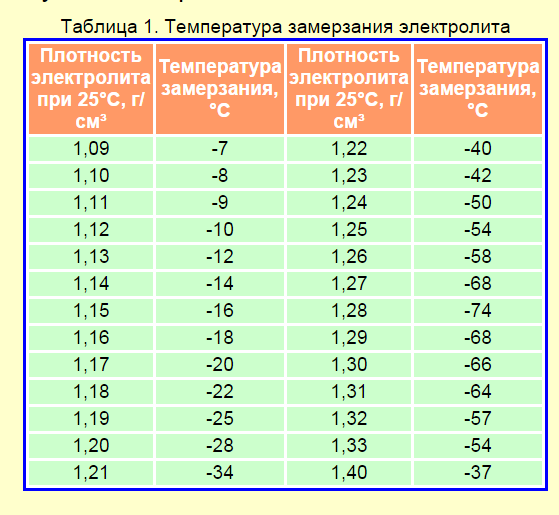

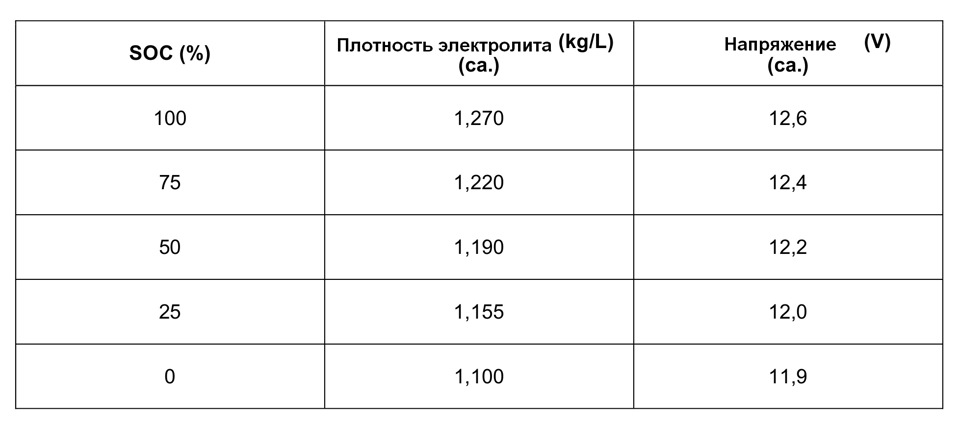

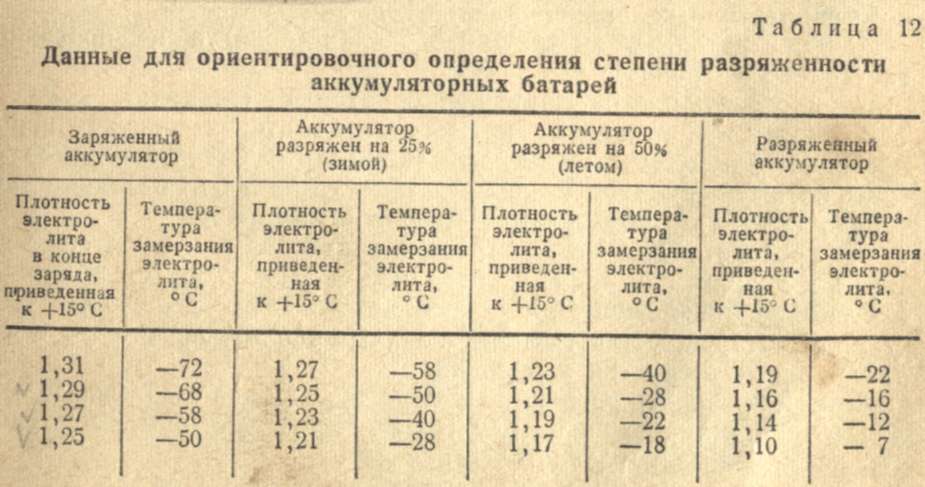

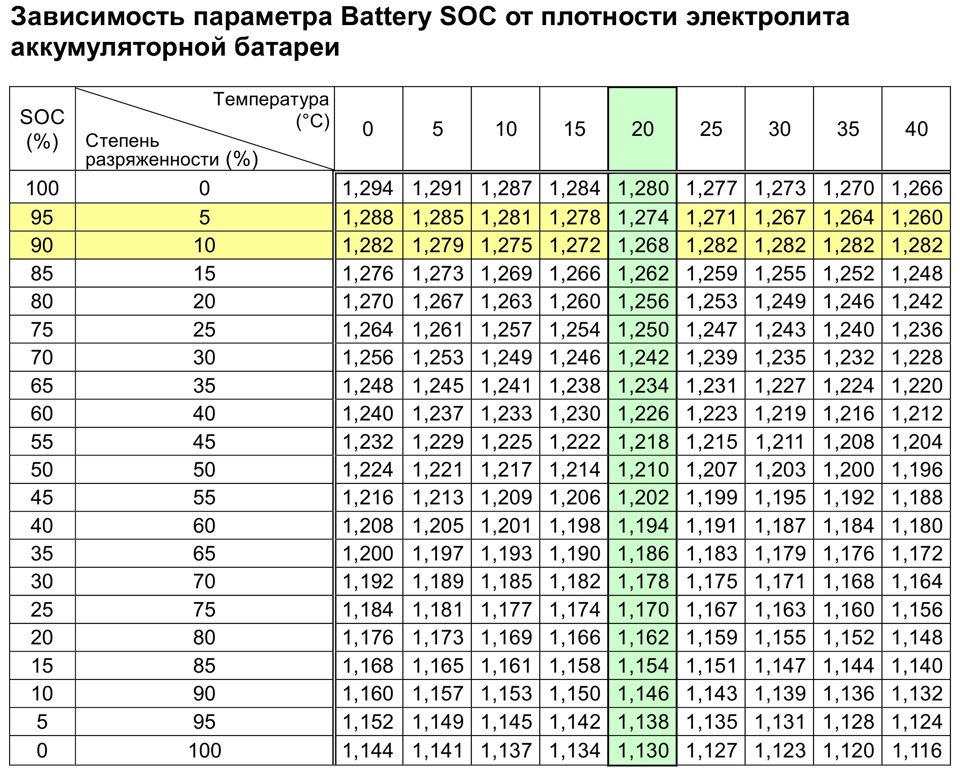

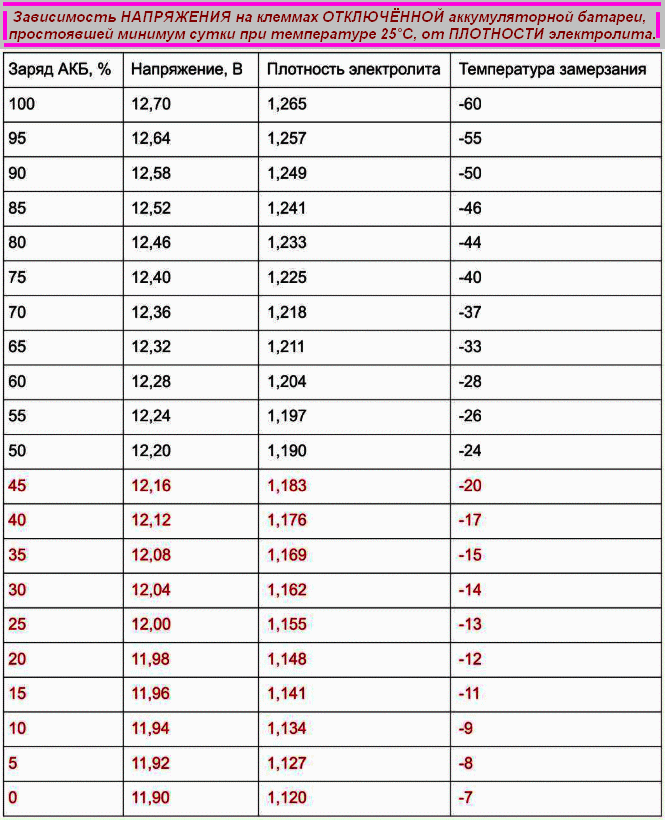

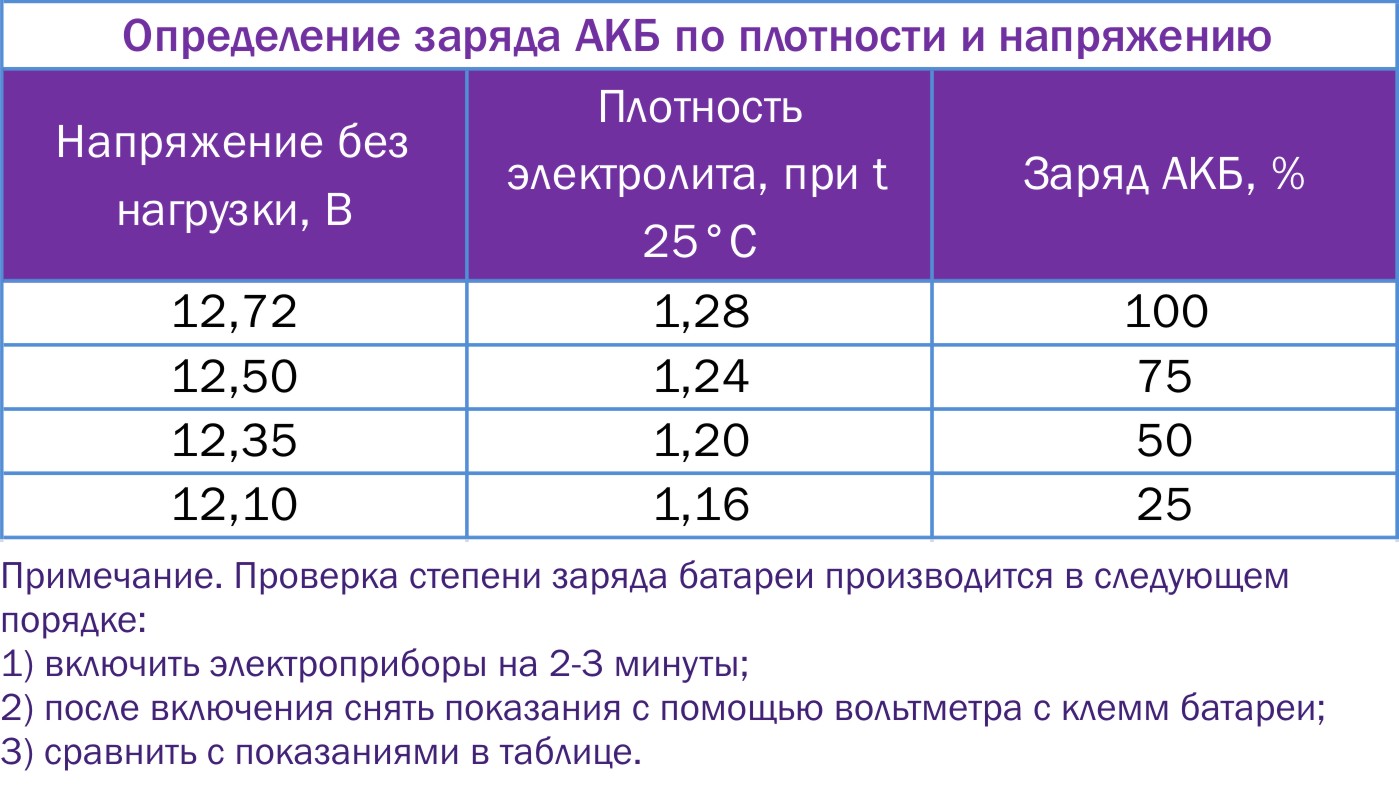

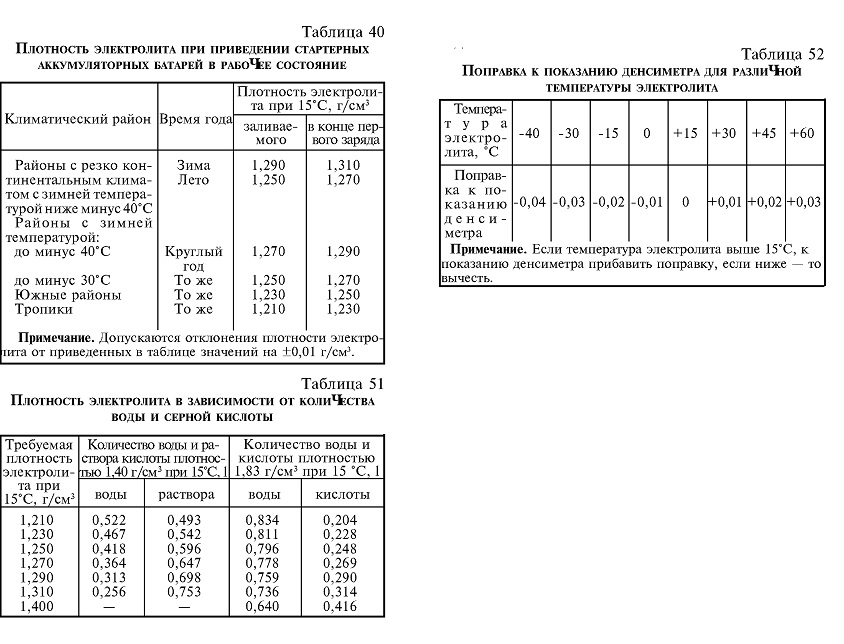

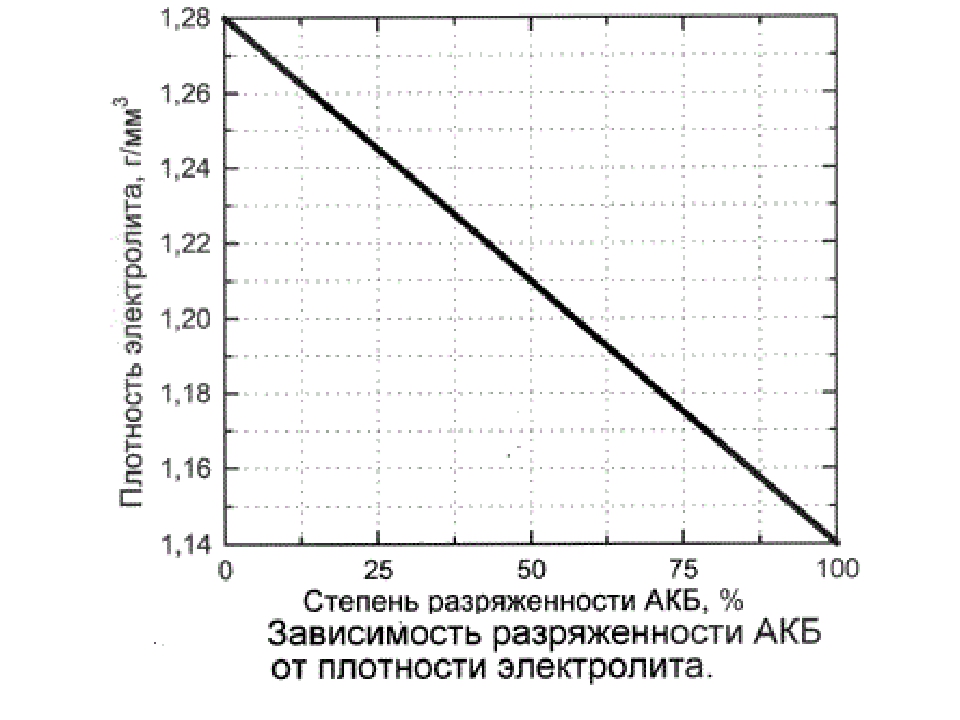

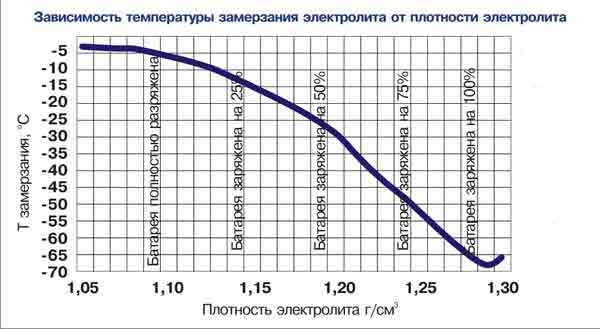

Плотность электролита полностью заряженного аккумулятора должна быть на отметке 1,27 гр/см3. Обычно в разных банках она лежит в интервале 1,25─1,27 гр/см3.

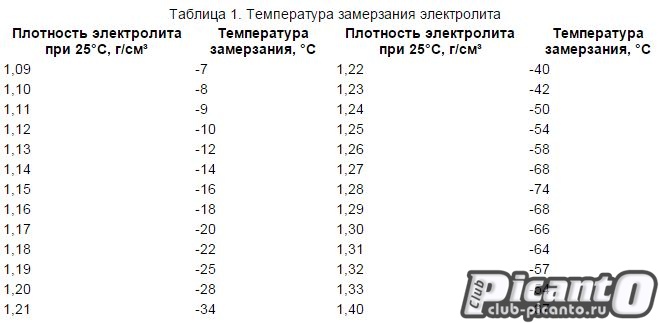

| Плотность электролита, г/см. куб. (+15 гр. Цельсия) | Напряжение, В (в отсутствии нагрузки) | Напряжение, В (с нагрузкой 100 А) | Степень заряда АКБ, % | Температура замерзания электролита, гр. Цельсия |

|---|---|---|---|---|

| 1,11 | 11,7 | 8,4 | 0 | -7 |

| 1,12 | 11,76 | 8,54 | 6 | -8 |

| 1,13 | 11,82 | 8,68 | 12,56 | -9 |

| 1,14 | 11,88 | 8,84 | 19 | -11 |

| 1,15 | 11,94 | 9 | 25 | -13 |

| 1,16 | 12 | 9,14 | 31 | -14 |

| 1,17 | 12,06 | 9,3 | 37,5 | -16 |

| 1,18 | 12,12 | 9,46 | 44 | -18 |

| 1,19 | 12,18 | 9,6 | 50 | -24 |

| 1,2 | 12,24 | 9,74 | 56 | -27 |

| 1,21 | 12,3 | 9,9 | 62,5 | -32 |

| 1,22 | 12,36 | 10,06 | 69 | -37 |

| 1,23 | 12,42 | 10,2 | 75 | -42 |

| 12,48 | 10,34 | 81 | -46 | |

| 1,25 | 12,54 | 10,5 | 87,5 | -50 |

| 1,26 | 12,6 | 10,66 | 94 | -55 |

| 1,27 | 12,66 | 10,8 | 100 | -60 |

Плотность электролита, г/см. куб. (+15 гр. Цельсия) куб. (+15 гр. Цельсия) | Напряжение, В (в отсутствии нагрузки) | Напряжение, В (с нагрузкой 100 А) | Степень заряда АКБ, % | Температура замерзания электролита, гр. Цельсия |

Падение плотности ниже 1,15 гр/см3 (ЭДС ниже 12 В) рекомендуется не допускать.

Вернуться к содержанию

А нужно ли поднимать плотность?

Если коротко, то далеко не всех случаях требуется повышение плотности.

Аккумуляторная батарея состоит из наборов положительных и отрицательных электродов, погруженных в раствор серной кислоты. Чтобы исключить замыкание, электроды помещены в изолирующие конверт-сепараторы. Электрод состоит из решётки и обмазки.

Решётки изготавливаются по различным технологиям из разных сплавов и это тема отдельного разговора. А в качестве обмазки на отрицательных электродах присутствует порошкообразный свинец (Pb), а на положительных – паста диоксида свинца (PbO2). Последний имеет красно-коричневый цвет.

В процессе разряда АКБ на электродах протекают следующие реакции при непосредственном участии электролита.

Положительный электрод (анод)

PbO2 + SO42- + 4H+ + 2e— => PbSO4 + 2H2O

Отрицательный электрод (катод)

Pb + SO42- — 2e— => PbSO4

Общая реакция в электрохимической системе описывается уравнением

Pb + 2H2SO4 + PbO2 => 2PbSO4 + 2H2O

Как видите, в процессе разряда серная кислота из электролита взаимодействует как с диоксидом свинца на аноде и металлическим свинцом на катоде с образованием сульфата свинца (PbSO4) и воды (H2O). Ток течёт от анода к катоду. В результате реакции постепенно падает плотность электролита. Обычно нижний предел 1,1─1,15 гр/см3. К этому моменту поры обмазки забиваются сульфатом свинца и реакция сходит на нет. Напряжение на выводах к этому моменту падает до 12 вольт и ниже.

Ток течёт от анода к катоду. В результате реакции постепенно падает плотность электролита. Обычно нижний предел 1,1─1,15 гр/см3. К этому моменту поры обмазки забиваются сульфатом свинца и реакция сходит на нет. Напряжение на выводах к этому моменту падает до 12 вольт и ниже.

При заряде указанные реакции идут в обратном направлении. То есть, сульфат свинца растворяется с расходом воды и образованием Pb, PbO2 и серной кислоты. Концентрация электролита растёт и плотность увеличивается.

К чему все это было сказано? Дело в том, что плотность электролита должна повышаться «естественным путём» в результате зарядки. Если к моменту окончания заряда плотность не достигла 1,27 гр/см3, то причина проблемы не электролит, а система в целом. Конечно, это условии, что зарядное устройство (ЗУ) работает исправно и плотность вы измеряете исправным ареометром.

Итак, в чём причина пониженной плотности к моменту окончания заряда? Это процесс сульфатации, подробнее о котором можно прочитать здесь. Постепенно в процессе эксплуатации часть PbSO4 не растворяется до конца во время зарядки и накапливается на активной массе электродов. Это значит (см. реакции выше), что процессы при зарядке прошли не до конца. Поскольку растворился не весь сульфат свинца, то восстановилась не вся серная кислота и осталось больше воды. Результат – концентрация электролита меньше, как и его плотность.

Постепенно в процессе эксплуатации часть PbSO4 не растворяется до конца во время зарядки и накапливается на активной массе электродов. Это значит (см. реакции выше), что процессы при зарядке прошли не до конца. Поскольку растворился не весь сульфат свинца, то восстановилась не вся серная кислота и осталось больше воды. Результат – концентрация электролита меньше, как и его плотность.

Отсюда вывод. Чтобы поднять плотность электролита в аккумуляторе, нужно в первую очередь заниматься десульфатацией и максимально полной зарядкой АКБ. Если пониженная плотность вызвана сульфатацией, то не следует повышать её увеличением концентрации электролита. Это только усугубит ситуацию.

Даже если плотность ниже 1,27 гр/см3, все вещества остаются в электрохимической системе. Если вы искусственно увеличиваете плотность электролита, то равновесие нарушается и концентрация PbSO4 будет ещё больше. При разряде из электролита выделится сульфат свинца, который уже точно не растворится при заряде, поскольку теперь он в избытке. А плотность по окончании заряда снова будет ниже нормы. И так далее.

А плотность по окончании заряда снова будет ниже нормы. И так далее.

Что делать? Никому не навязываю своё мнение, но, мне кажется замена электролита (или изменение его плотности «вручную») для увеличения плотности уместна в следующих случаях.

- Перелили воды или она попала туда в результате ЧП. В результате этого снизилась плотность.

- Нужно повысить плотность электролита для использования в холодном климате.

Я менял электролит в АКБ только один раз из-за непредвиденной ситуации. Заряжал его как-то даче рядом с домом под открытым небом. Зарядил, отключил, но пробки закрывать не стал, чтобы газы вышли он отстоялся немного. Занялся другими делами и забыл про него. Пошёл ливень и все залило с верхом. Пришлось выбирать оттуда старый и заливать новый покупной электролит с нормальной плотностью. Если же просто упала плотность в результате эксплуатации, это не повод увеличивать его концентрацию.

Вернуться к содержанию

Как повысить плотность электролита в Pb аккумуляторе?

Итак, вы всё же решили поднять плотность раствора в аккумуляторной батарее. Как это сделать? Вам потребуется электролит (продаётся в автомобильных магазинах с плотностью 1,27─1,29 гр/см3), ёмкость для откачиваемого электролита, резиновая «груша», длинная гибкая трубка из материала стойкого к серной кислоте, пластиковая воронка (удобно заливать электролит обратно в банки), зарядное устройство.

Как это сделать? Вам потребуется электролит (продаётся в автомобильных магазинах с плотностью 1,27─1,29 гр/см3), ёмкость для откачиваемого электролита, резиновая «груша», длинная гибкая трубка из материала стойкого к серной кислоте, пластиковая воронка (удобно заливать электролит обратно в банки), зарядное устройство.

Внимание! Электролит является едким веществом! При попадании на кожу и слизистые вызывает сильный химический ожог! Поэтому при работе обязательно используйте очки для защиты глаз, а также резиновые перчатки для защиты рук. Если будете разводить концентрированную кислоту, помните, что нужно наливать кислоту в воду, а не наоборот. При падании электролита на кожу или слизистые нужно обратиться в больницу.

Процесс выглядит примерно так.

- Зарядили аккумулятор по максимуму.

- Выбрали старый электролит. Именно так, выбрали, откачали и т. п. С помощью гибкой трубки из материала, стойкого к кислоте и обычной резиновой «груши».

Не допускается переворачивать АКБ для слива. В этом случае осыпавшиеся частицы со дна могут замкнуть пластины. Или электроды деформируются, порвут сепаратор и будет замыкание. В случае замыкания банки аккумулятор можно смело идти сдавать в приёмку.

Не допускается переворачивать АКБ для слива. В этом случае осыпавшиеся частицы со дна могут замкнуть пластины. Или электроды деформируются, порвут сепаратор и будет замыкание. В случае замыкания банки аккумулятор можно смело идти сдавать в приёмку. - Затем заливаете покупной или самостоятельно приготовленный электролит с плотностью 1,27─1,29 гр/см3.

- Даёте отстояться немного. При необходимости заряжаете.

Это если нужна полная замена электролита, когда он испорчен. Если же нужно увеличить концентрацию, то можно частично отобрать электролит из банок. Я для этого использую колбу от старого ареометра. Поплавок давно разбился, а колбу я оставил и использую вместо «груши».

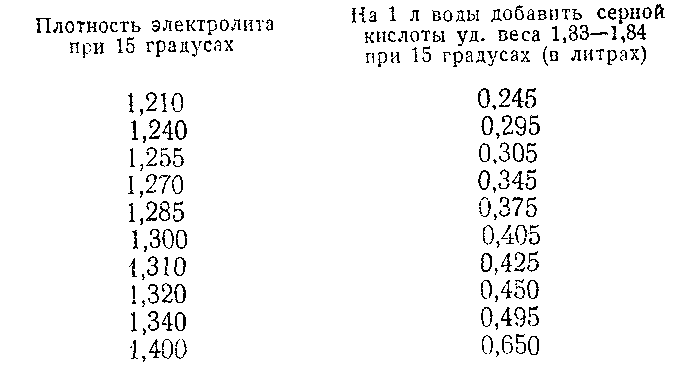

Затем в банки заливаете такое же по объёму количество раствора более высокой концентрации. Можно использовать аккумуляторную кислоту (92─94%) плотностью 1,835 гр/см3. После этого можно поставить АКБ на зарядку для выравнивания концентрации.

Не нужно трясти и бултыхать батарею для перемешивания. Иначе могут быть те же последствия, что и при переворачивании.

Не нужно трясти и бултыхать батарею для перемешивания. Иначе могут быть те же последствия, что и при переворачивании.Вернуться к содержанию

Опрос

Примите участие в опросе!

Загрузка …Если статья оказалась для вас полезной, распространите ссылку на неё в социальных сетях. Это поможет развитию сайта. Исправления и дополнения к материалу, а также ваше мнение о повышении плотности электролита в свинцово-кислотном аккумуляторе, оставляйте в комментариях ниже. Голосуйте в опросе и оценивайте статью.

Вернуться к содержанию

Плотность электролита в аккумуляторе: какая должна быть, как проверить, как поднять

Бортовая сеть автотранспортного средства объединяет в себе источники и потребители электроэнергии. АКБ и генератор выступают энергоисточниками, тогда как вторая группа включает в себя целый комплекс устройств и агрегатов. Среди них первостепенное значение имеют система зажигания и запуска, контрольно-измерительные приборы, сигнализация, лампы в фарах и габаритных огнях.

В электросети автомобиля также присутствует множество дополнительных приспособлений, обеспечивающих комфорт и безопасность водителя и пассажиров. К ним относятся подогрев стёкол и сидений, акустическая система, прикуриватель, GPS-навигатор, видеорегистратор и т.д.

В случае аварийного выхода из строя генератора или реле контроля напряжения именно аккумулятор берёт на себя поддержание работоспособности всех электропотребителей, сохраняя возможность безопасного передвижения автотранспорта до ближайшей станции техобслуживания. Также он стабилизирует напряжение в системе, когда двигатель длительное время работает на низких оборотах или холостом ходу, как это часто бывает при передвижении в городской черте.

На современном рынке автотоваров наибольшим потребительским спросом пользуется свинцово-кислотный АКБ, который нашёл самое широкое применение в транспортных средствах из-за своей надёжности, функциональности и высокой удельной мощности. Главными конструктивными элементами такого устройства являются шесть секций или попросту «банок», внутри которых находится блок свинцовых пластин.

Активной массой положительного электрода является диоксид свинца, а отрицательного – чистый свинец. Между ними расположены сепараторы, основное назначение которых заключается в разделении полублоков разной полярности и препятствии возникновению самозамыканий. Все электрохимические реакции протекают в водном растворе серной кислоты – электролите. Когда батарея разряжается, его плотность снижается из-за активного расхода кислотного агента и выделения молекул воды. При заряде происходит обратный процесс.

Когда следует проверять плотность электролита в АКБ?

Эксплуатация стартерной батареи должна сопровождаться систематическим мониторингом её состояния даже при безотказном и уверенном функционировании. Это связано с тем, что снижение резервного уровня электролита из-за утечки раствора или испарения воды приводит к увеличению кислотной концентрации. Данный фактор негативно сказывается на работоспособности и продолжительности эксплуатации АКБ.

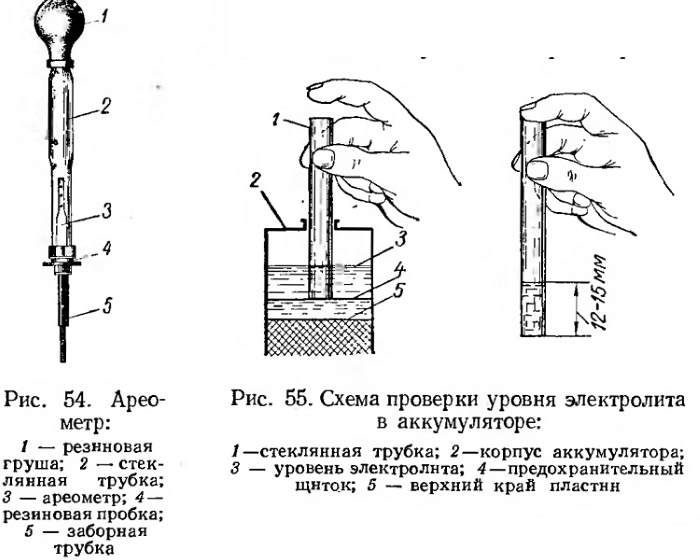

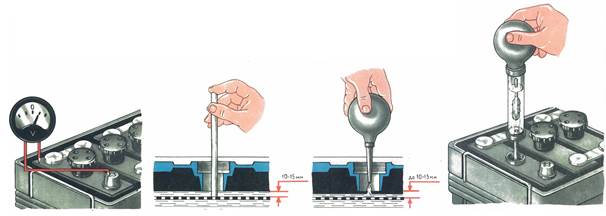

Опытные автомеханики рекомендуют проверять техническое состояние аккумулятора каждые 15-20 тыс. км пробега. Также диагностику целесообразно провести, если он постоянно недозаряжается, плохо держит заряд или туго крутит стартер. Для этого необходимо:

км пробега. Также диагностику целесообразно провести, если он постоянно недозаряжается, плохо держит заряд или туго крутит стартер. Для этого необходимо:

- визуально осмотреть корпус на наличие трещин и подтёков;

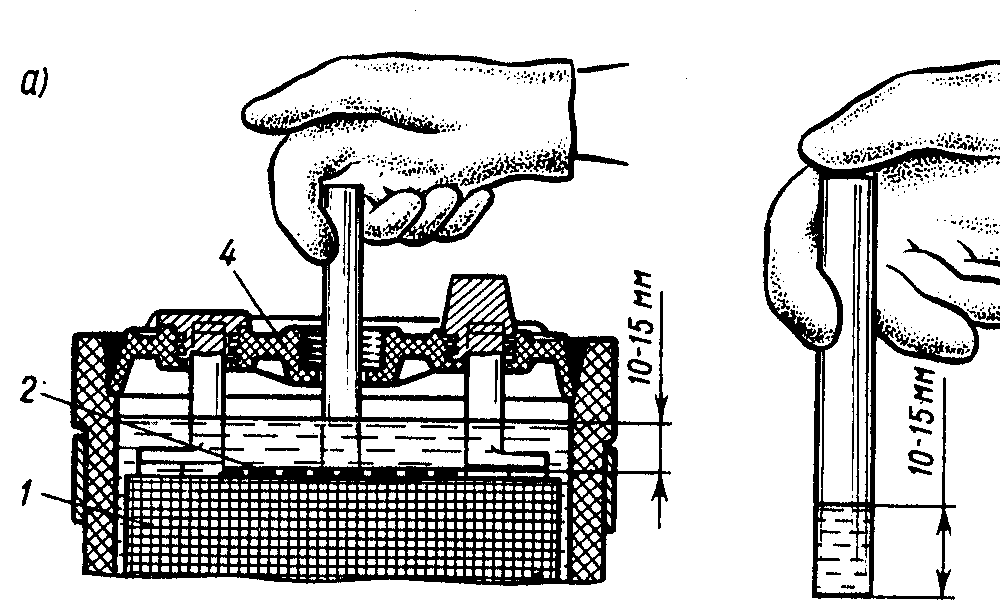

- оценить уровень электролитической жидкости в банках, который должен возвышаться над верхним краем пластин на 1.2-1.4 см;

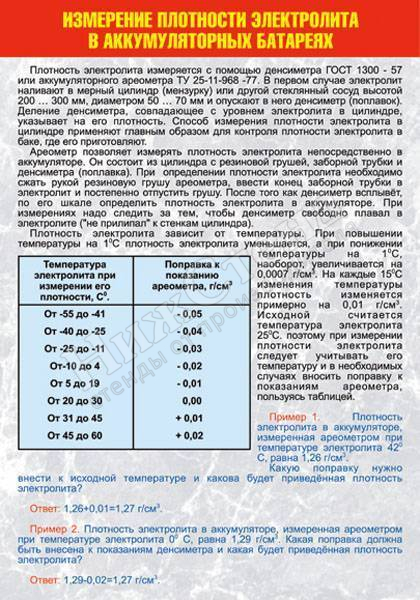

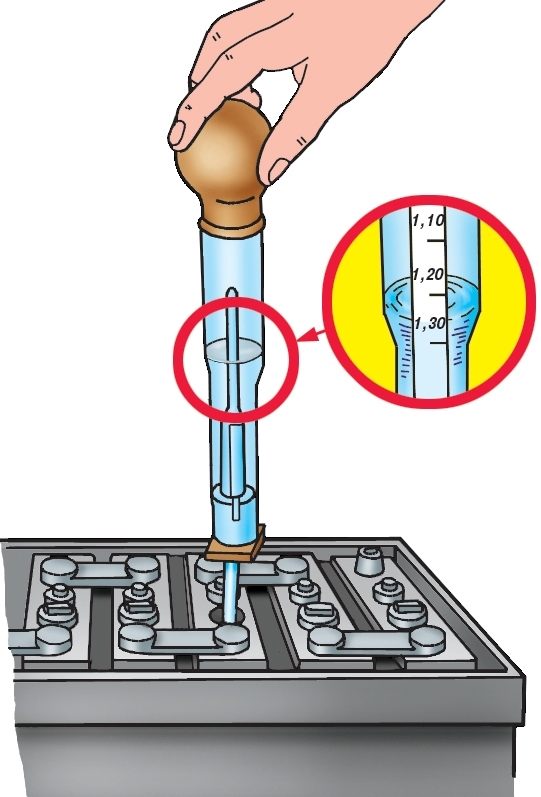

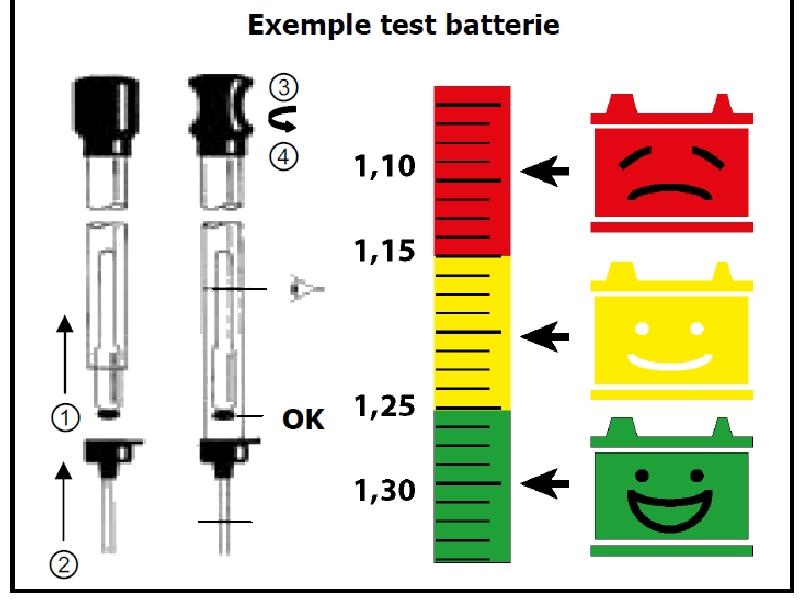

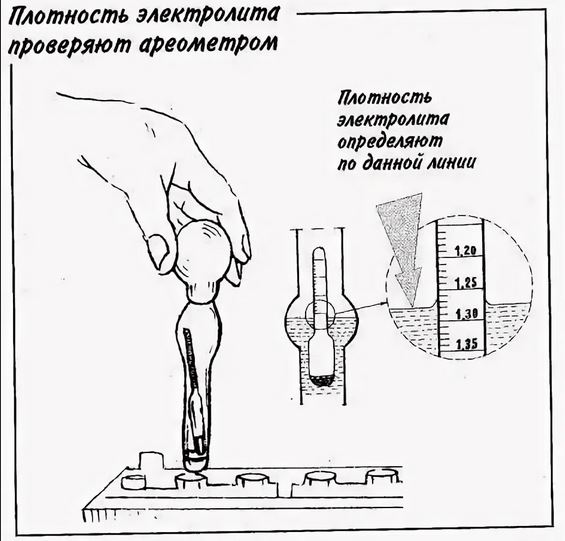

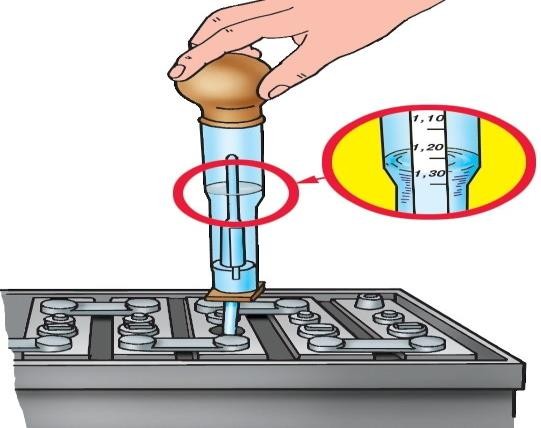

- измерить её плотность с помощью контрольно-измерительного прибора.

Нередко сниженный заряд может быть следствием ослабления ремня привода генератора. Поэтому автомобилисту нужно периодически проверять его натяжение и при необходимости производить регулировку, следуя инструкции по эксплуатации ТС.

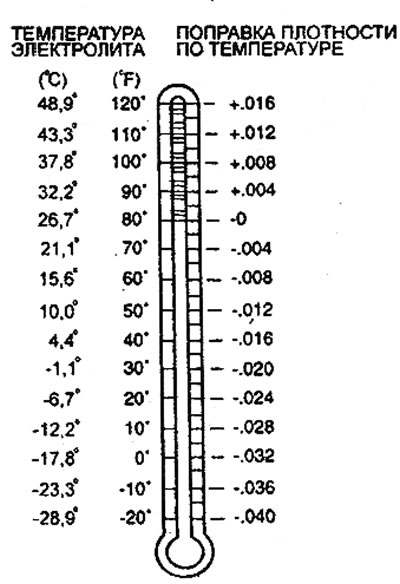

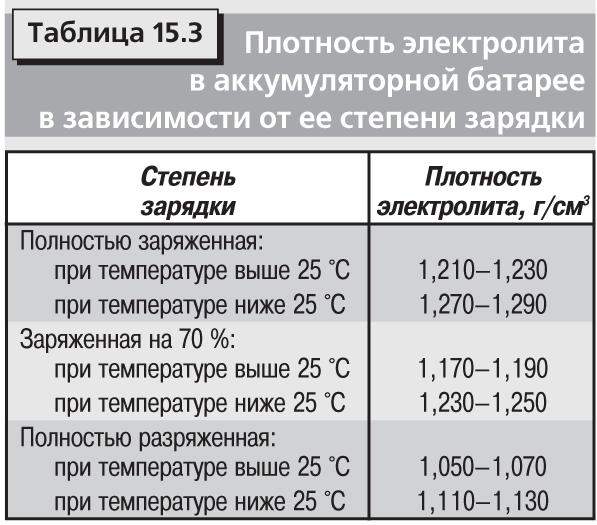

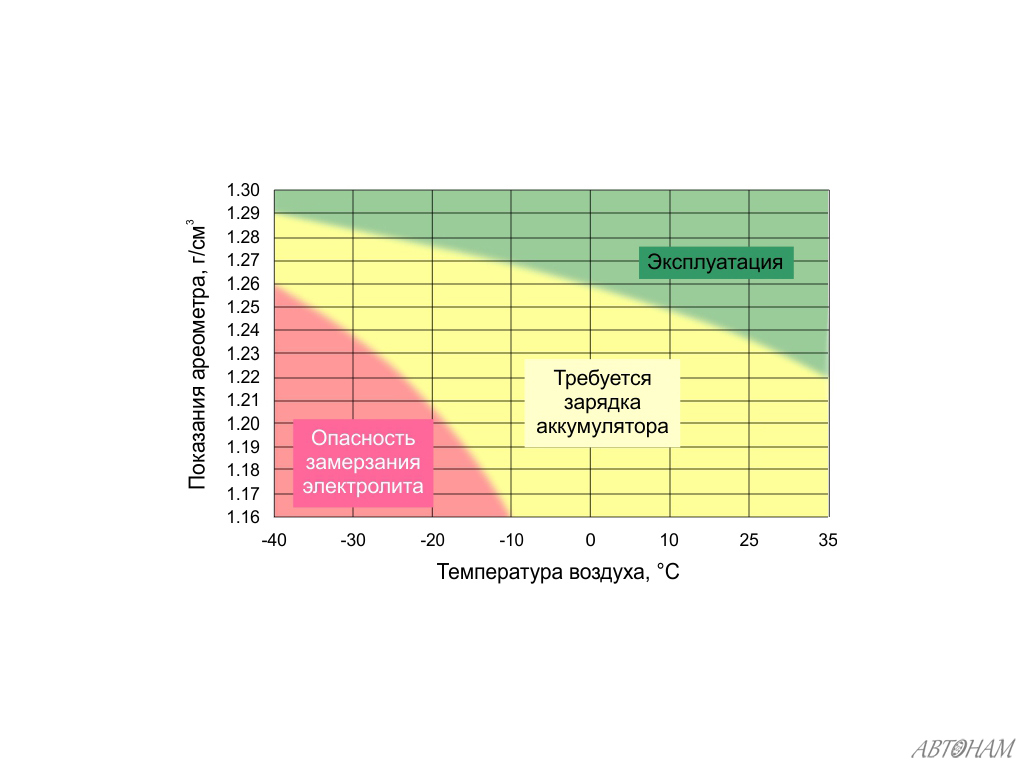

Оптимальные показатели электролитической среды

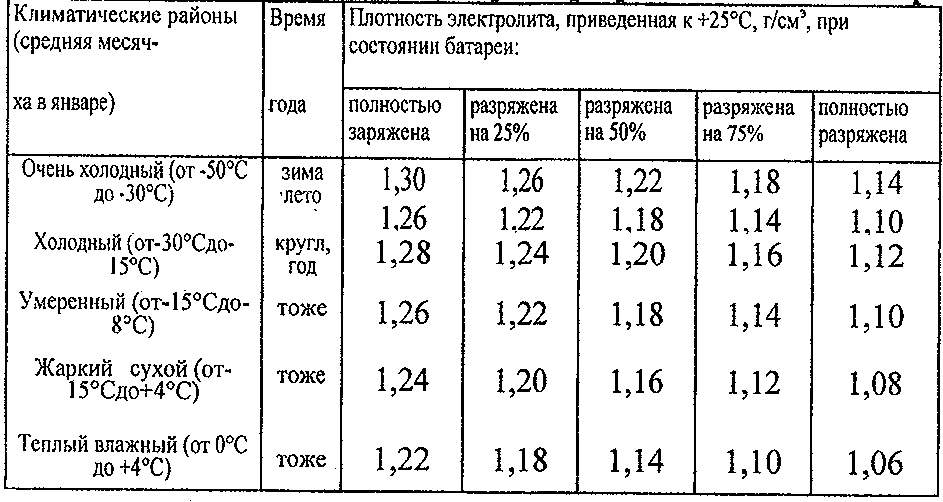

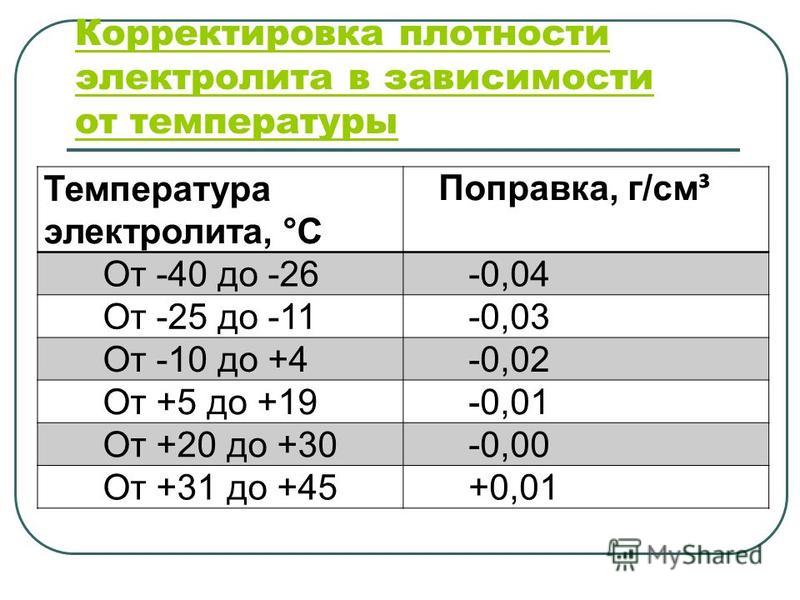

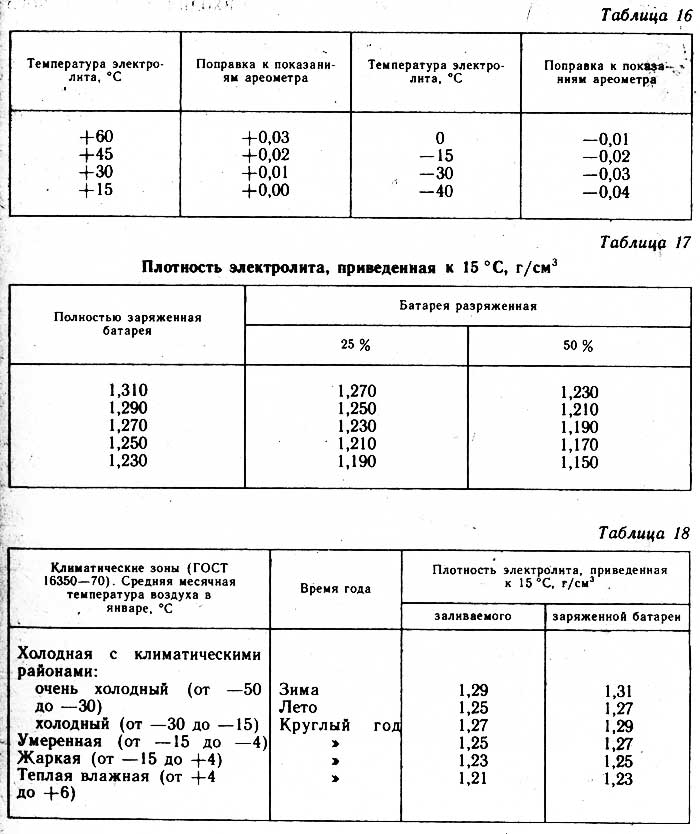

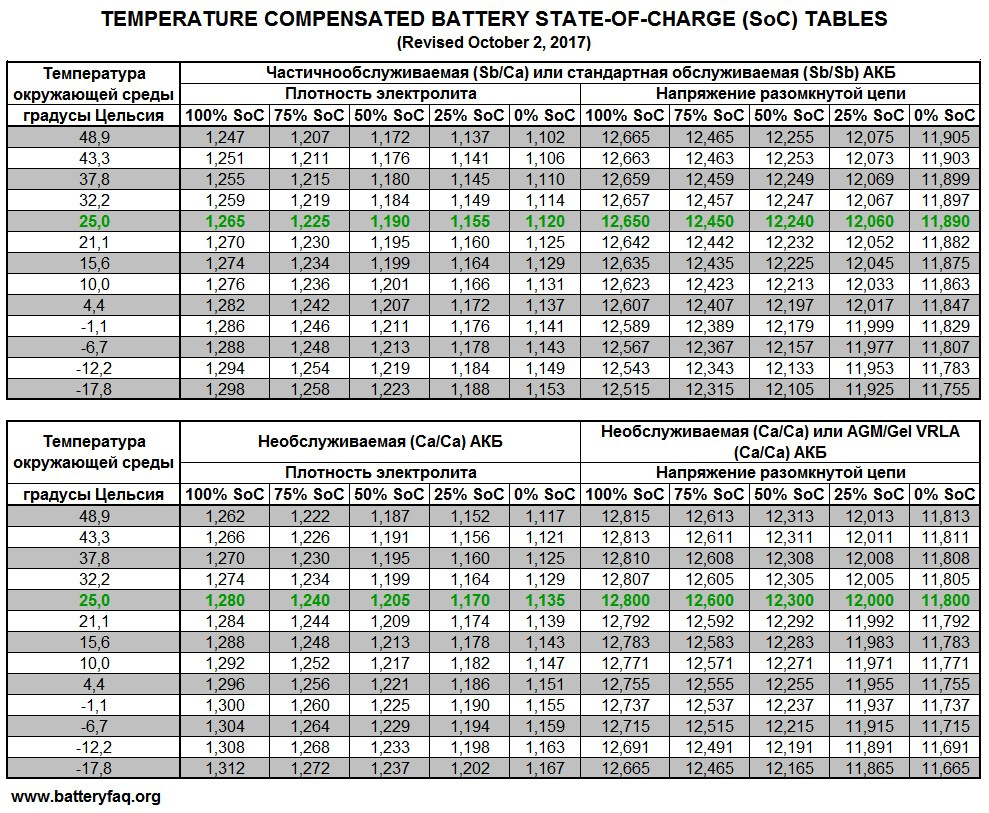

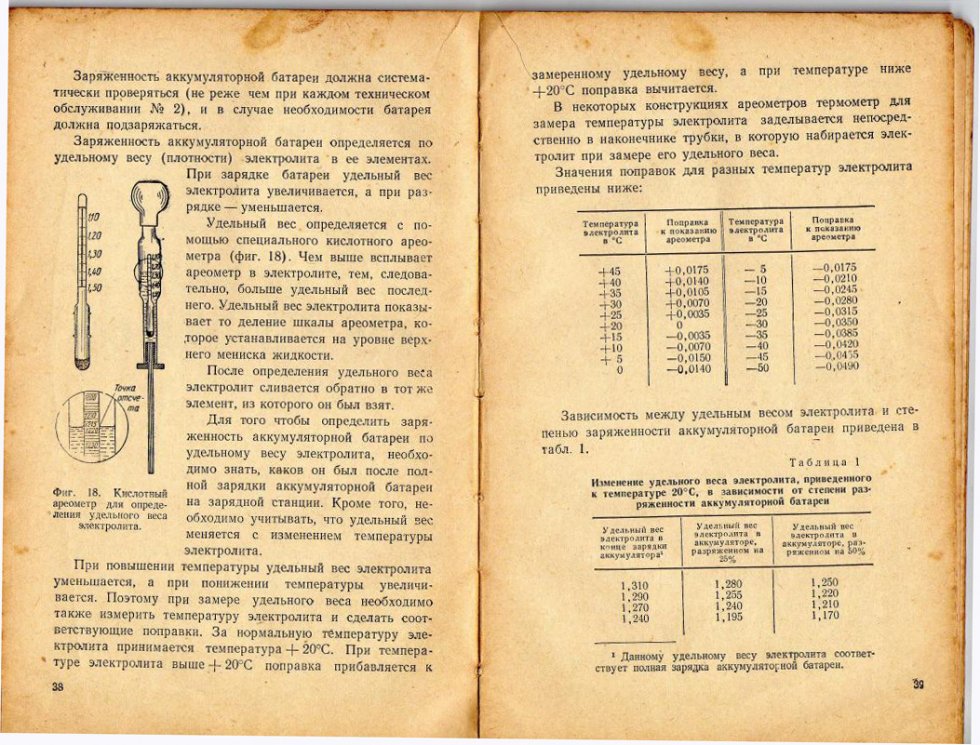

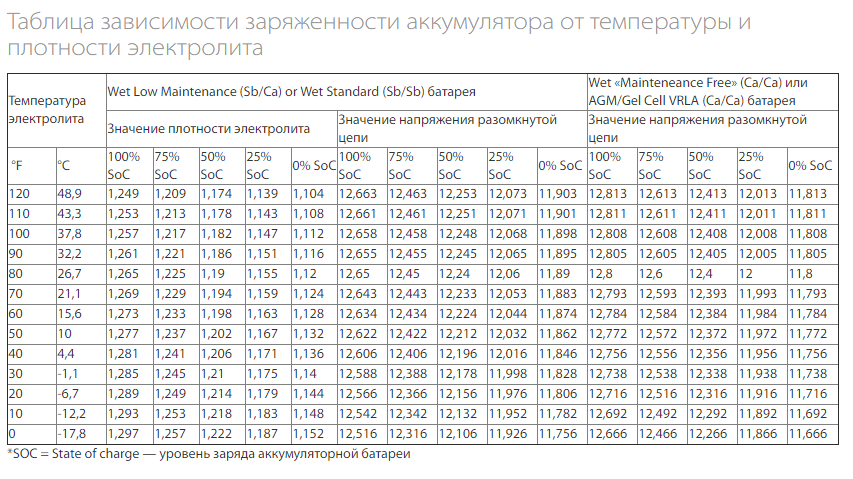

Физико-химическое состояние электролита находится в прямой зависимости от двух параметров – это температура окружающей среды и степень заряженности АКБ. При повышении температурного порога возрастает удельный вес кислоты, а при понижении — падает. Поэтому перед проведением контрольно-измерительных мероприятий аккумулятор рекомендуется выдержать в течение нескольких часов при температуре +20-25 ℃.

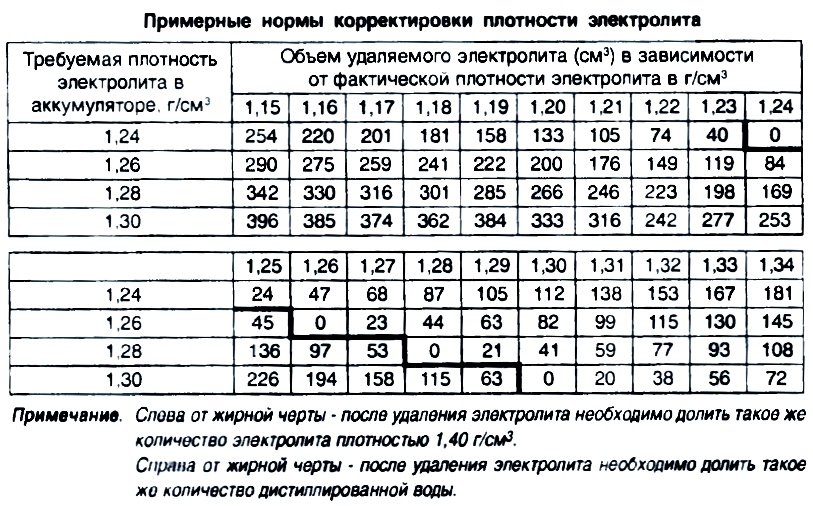

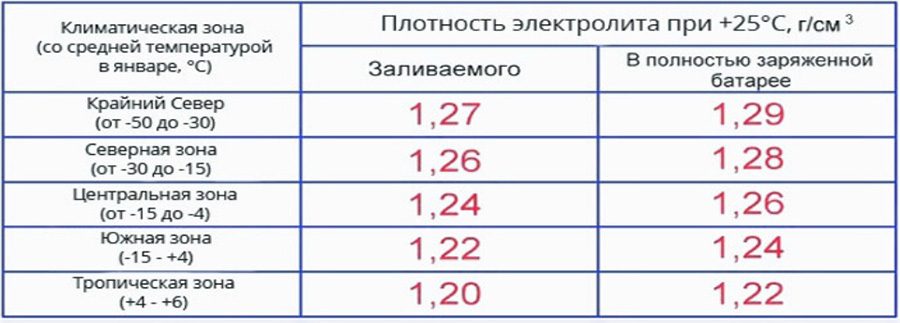

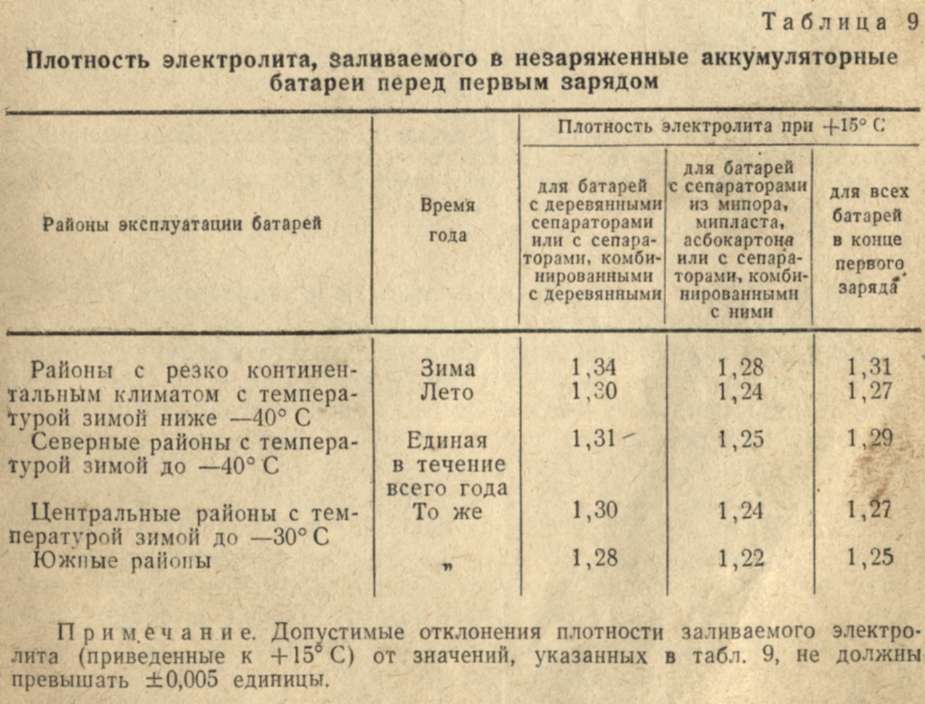

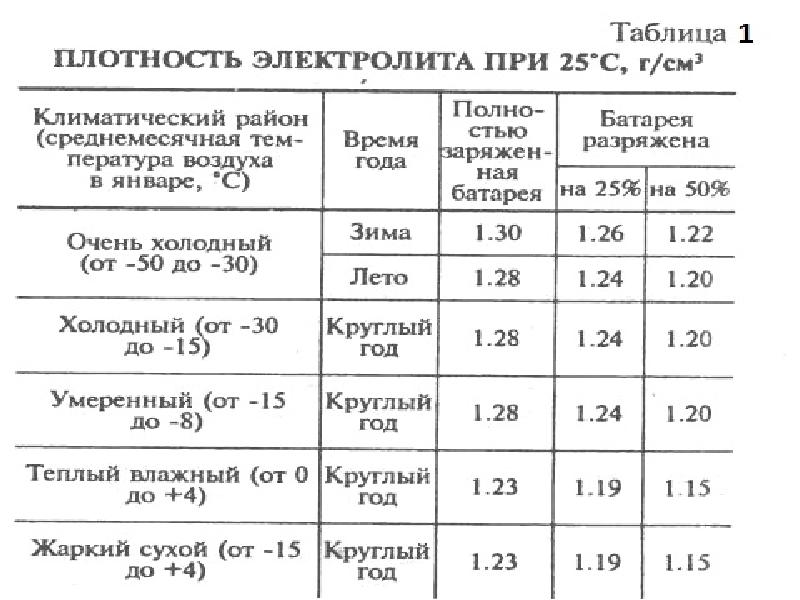

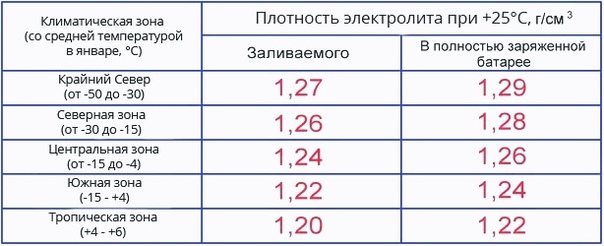

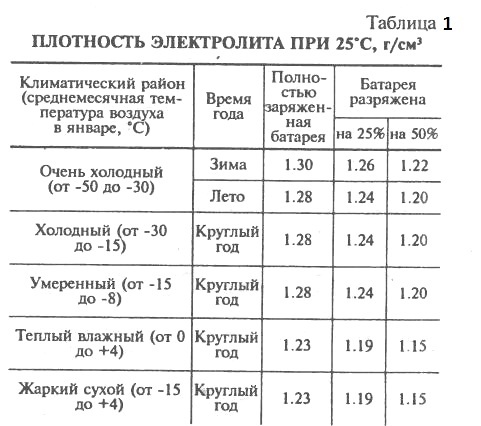

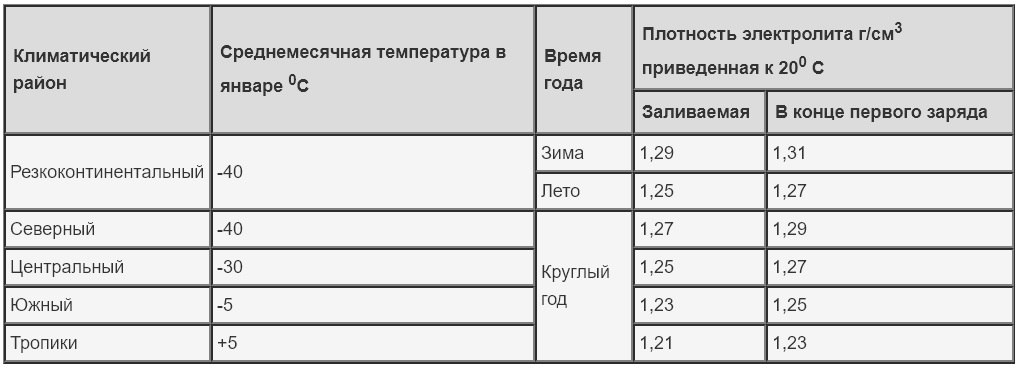

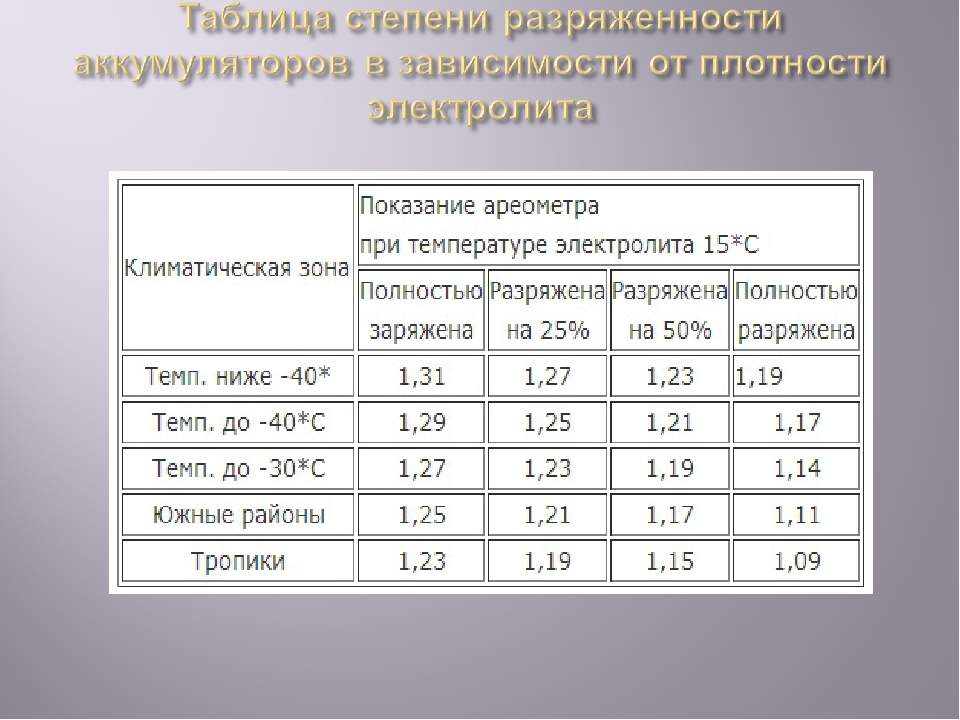

Типовые климатические условия региона также оказывают непосредственное влияние на плотность электролитического раствора. Так, в районах с умеренным климатом ρ= 1.27-1.28 г/см3 соответствует 100% заряда, величина 1.21 г/см3 говорит о его снижении до 60%, а 1.18 г/см3 сигнализирует о необходимости подзарядки. Измерения производятся при нормальном уровне реагента над пластинами.

В северных регионах оптимальной считается плотность электролита, равная 1.29-1.30 г/см3, а в субтропическом поясе – 1.23-1.25 г/см3. Измерение данного параметра с целью определения необходимости корректировки производится только у полностью заряженного устройства, иначе полученные результаты будут некорректными.

Алгоритм проверки плотностного состояния электролита

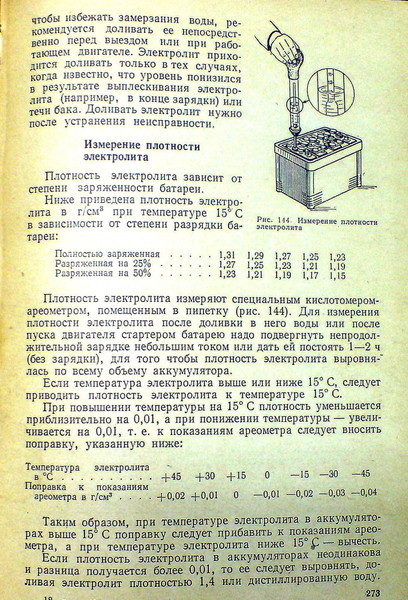

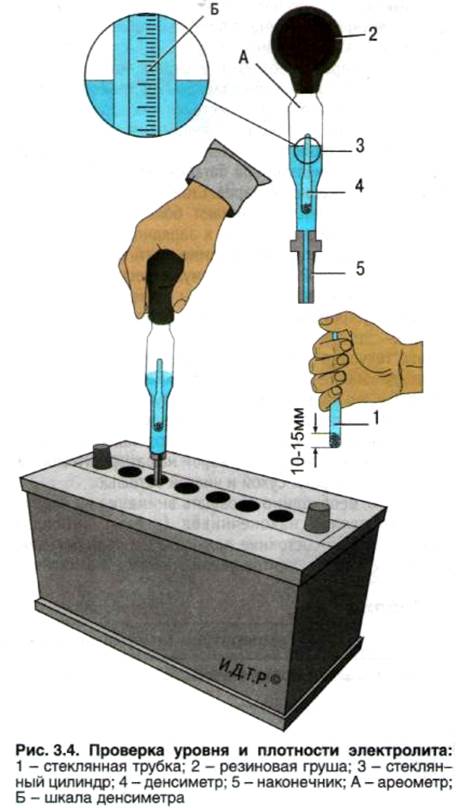

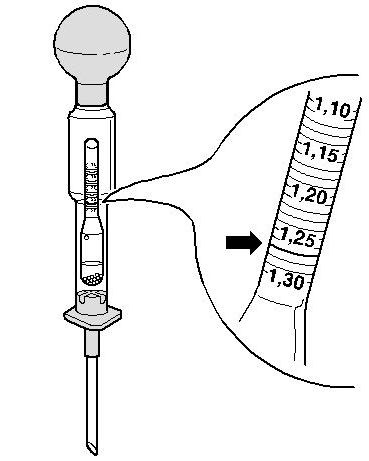

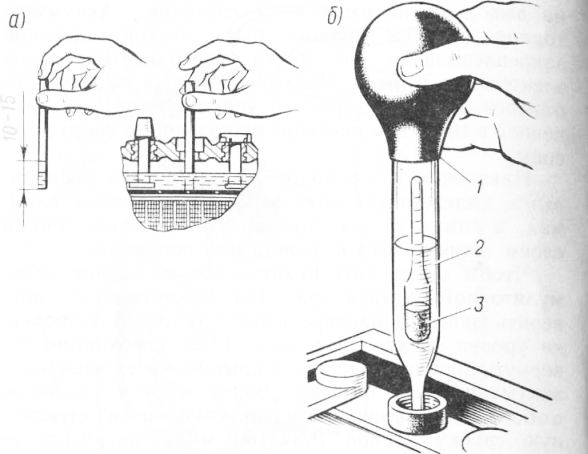

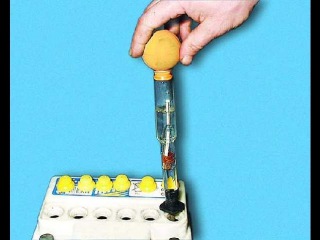

Определение плотности электролита осуществляется при помощи такого приспособления, как ареометр. Перед началом измерительных процедур автовладельцу следует проверить уровень спецжидкости в каждой секции АКБ и при необходимости произвести его корректировку деминерализованной водой. После этого аккумулятор необходимо полностью зарядить и по прошествии 2-3 часов приступать к тесту. Алгоритм его проведения состоит из следующих шагов:

После этого аккумулятор необходимо полностью зарядить и по прошествии 2-3 часов приступать к тесту. Алгоритм его проведения состоит из следующих шагов:

- установить устройство на ровную поверхность;

- вывернуть пробку заливного отверстия на его крышке;

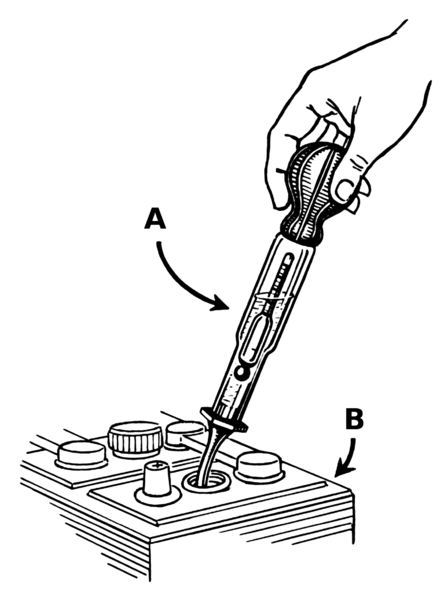

- погрузить в раствор ареометр и втянуть жидкость резиновым наконечником на его противоположном конце;

- набрать количество реагента, достаточное для свободного перемещения поплавка;

- определить уровень плотности в соответствии с информацией на шкале;

- записать результат и повторить манипуляции с оставшимися банками;

- сопоставить полученные данные с нормированными значениями.

Значение плотности должно быть одинаковым во всех элементах, допускается отклонение на ±0.01. Если проведённый замер показал понижение плотности в одной из ячеек на 0.10-0.15, то это говорит о наличии дефекта или короткого замыкания между пластинами. Одинаково низкая плотность во всех блоках связана с глубоким разрядом аккумулятора, его сульфатацией или сильным износом, что влечёт за собой падение напряжения в сети и затруднённый пуск ДВС.

У необслуживаемых стартерных батарей есть особый встроенный индикатор. Если он показывает зелёный цвет, то это говорит о 100%-ном заряде АКБ, а чёрный – о необходимости его подзарядки. Бело-жёлтый или красный оттенок обычно соответствуют очень низкому уровню электролита.

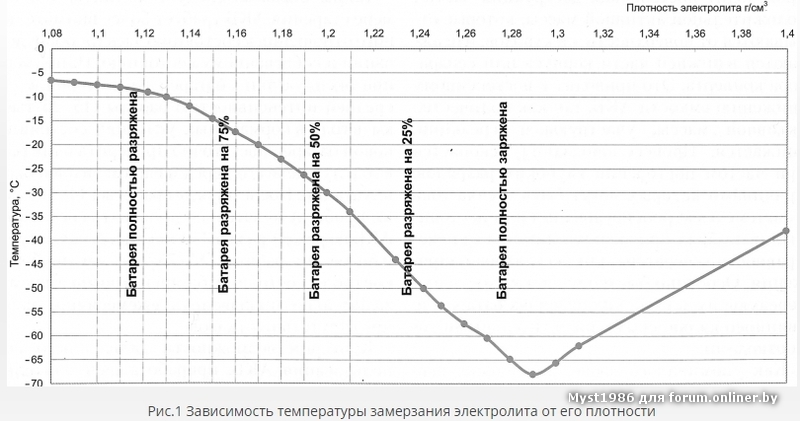

Плотность электролита и зимние холода

Данная величина носит относительный характер, поэтому при смене времён года она не должна подвергаться каким-либо изменениям. Автомобилисту нужно лишь следить за тем, чтобы она не отклонялась от рекомендуемого значения, а также производить стабилизацию при обнаружении отклонений.

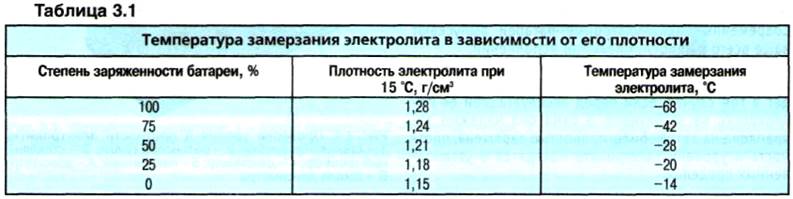

Производители стартерного оборудования считают недопустимым использование в зимний период устройств с 25%-ной потерей заряда, т.е. плотность электролитической среды которых составляет 1.24 г/см3. Данный факт обусловлен предотвращением возможности обледенения ячеек аккумулятора и снижением вредоносного воздействия глубокого разряда, вызванного саморазрушением активной массы пластин.

Продолжительная эксплуатация аккумулятора с пониженной плотностью в морозы приводит к снижению электродвижущей силы, затруднённому пуску двигателя, образованию льда и разрушению свинцовых пластин. Доливать деминерализованную воду с целью восстановления уровня реагента над блоками следует прямо перед выездом на улицу, либо при стационарной подзарядке батареи. Это исключает вероятность замерзания долитой воды до того, как она успеет перемешаться с холодным электролитом.

Как поднять плотность электролита?

Каждый водитель может своими силами повысить плотность электролита в АКБ автомобиля, не обращаясь к мастерам сервисного центра. Первым делом нужно подготовить необходимые расходные материалы, среди которых деминерализованная вода, аккумуляторная кислота или уже готовый электролитический раствор, а также средства индивидуальной защиты для глаз и кожного покрова. Кроме того, следует обзавестись следующим оборудованием для работы: ареометром, спринцовкой, стеклянной ёмкостью, мерным стаканом и воронкой.

Снятый с автомобиля аккумулятор помещается на устойчивую поверхность, а пробки его заливных отверстий аккуратно откручиваются. Далее максимальный объём реагента выкачивается из банок и сливается в заранее подготовленный резервуар. Набирать нужно как можно больше вещества, измеряя его объём мерным стаканом, чтобы затем долить идентичное количество нового.

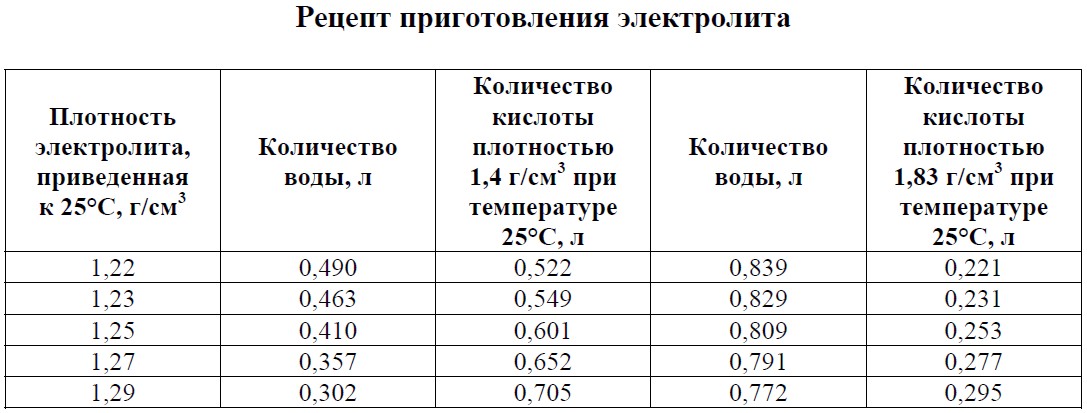

Лучше использовать самостоятельно разведённый раствор с плотностью немного выше расчётной для текущего климатического режима. При его приготовлении кислота добавляется в воду, обратный порядок смешения может вызвать серьёзные термические повреждения.

Сперва свежий электролит заполняет только ½ объёма, что был откачан. Затем АКБ нужно слегка встряхнуть из стороны в сторону, чтобы оставшаяся жидкость и новая перемешались. Если после замера плотностное значение не отвечает норме, добавляем ещё половину от оставшегося в ячейке объёма. Действия повторяются до полной стабилизации плотности, остаток доливается деминерализованной водой по уровню.

Как можно заметить из приведённой выше информации, работать с электролитом не представляет особой сложности, если выполнять все манипуляции по инструкции и соблюдать установленные меры предосторожности.

Повысить плотность электролита в аккумуляторе

Автор: Максим Марков

Доброго времени суток! Все читатели блога знают, что обслуживаемый аккумулятор, требует периодических проверок. Ведь концентрация серной кислоты в нем со временем падает. Поэтому, каждый уважающий себя автомобилист, должен знать, как поднять плотность электролита в аккумуляторе. Об этом, мы с вами и поговорим.

Почему плотность электролита падает

Прежде чем разбираться, как повысить плотность электролита в аккумуляторе, давайте выясним причины ее падения.

Для любого АКБ, изменение плотности это нормальное явление. Т.е., аккумулятор разрядился – ее значение понизилось. Зарядился – повысилось. Но в некоторых ситуациях, батарея попросту не держит заряд. А это говорит о том, что концентрация упала слишком сильно и ее пора поднимать.

А это говорит о том, что концентрация упала слишком сильно и ее пора поднимать.

Почему у АКБ становится маленькая плотность:

- аккумулятор просто разряжен;

- батарея подвергалась перезарядке, в результате чего выкипал электролит;

- в банки доливается дистиллированная вода, а замеры концентрации не проводятся. В результате плотность электролита постепенно падает;

Кстати, если АКБ будет долго работать в таком состоянии, это приведет к сульфитации пластин. Поэтому, лучше его не запускать.

Подготовка

Итак, если в результате проверки ареометром, обнаружилась низкая плотность электролита в аккумуляторе ее нужно поднимать. Но, прежде чем это делать, нужно убедиться, что соблюдены некоторые условия:

- АКБ заряжен;

- температура электролита в банках находится в пределах 20-25 оС;

- во всех банках уровень жидкости в норме;

- аккумулятор целый. На АКБ, часто появляются трещины возле токовыводов, из-за расшатывания контактов.

Поэтому не нужно стучать и прикладывать излишних усилий чтобы снять клемму на аккумуляторе. Лучше потратить немного больше времени и сделать это аккуратно.

Поэтому не нужно стучать и прикладывать излишних усилий чтобы снять клемму на аккумуляторе. Лучше потратить немного больше времени и сделать это аккуратно.

Если же батарея автомобиля разряжена, то она заряжается, а после измеряется плотность. Почему так? Дело в том, что при низком заряде – концентрация кислоты в банках уменьшается.

Если залить корректирующий раствор в незаряженный аккумулятор – концентрацию серной кислоты можно повысить до такой степени, что в банках осыпятся пластины.

Нужно учесть, и тот факт, что автомобильный генератор, заряжает аккумулятор лишь на 85-90%. Поэтому перед замерами, зарядку батареи нужно проводить в обязательном порядке.

Корректирующая подзарядка АКБ

Иногда, может возникнуть ситуация, что после полной зарядки, плотность электролита в банках оказывается разная. Вообще, разница в плотности допускается не более 0,01 кг/см3. Иначе, требуется ее выравнивание.

Для этого, можно провести корректирующую подзарядку батареи. В 2-3 раза уменьшается сила тока (по сравнению с номинальной величиной) и АКБ заряжается 1-2 часа. Если это не помогло выровнять плотность электролита – потребуются более радикальные меры.

В 2-3 раза уменьшается сила тока (по сравнению с номинальной величиной) и АКБ заряжается 1-2 часа. Если это не помогло выровнять плотность электролита – потребуются более радикальные меры.

Корректирующий электролит

Корректирующим, называют электролит с плотностью 1,40 кг/см3. Запомните, ни в коем случае, нельзя просто так вливать его в АКБ. Т.е. вначале, нужно проверить аккумулятор и выяснить причину падения уровня жидкости, а потом его уже поднимать.

Часто встречается ситуация, когда начинающие автолюбители неправильно истолковывают название «корректирующий». Например, когда из банок выпарилась вода. Т.е. нужно поднять уровень жидкости, а тут как раз корректирующий раствор. Логика проста:

- в АКБ залит электролит, а его уровень упал;

- раствор корректирующий, значит он предназначен для корректировки уровня жидкости.

К сожалению, такая точка зрения в корне неправильна. В большинстве случаев, для выравнивания уровня, в АКБ льется дистиллированная вода.

А корректирующий электролит льется в таких случаях:

- если жидкость вытекла из банок;

- если вы налили в АКБ слишком много дистиллята и понизили плотность.

Поэтому не нужно его лить, если, например, батарея просто разряжена, а соответственно концентрация ниже требуемой.

Поднимаем плотность электролита в АКБ

Итак, давайте разбираться, как повысить плотность аккумулятора. Скажу сразу – дело это хоть и не хитрое, но достаточно кропотливое и к тому же, занимает много времени. Поэтому лучше заранее запастись терпением.

Нормальная плотность электролита должна быть в пределах 1,25-1,27 г/см3. Причем, это значение должно быть одинаково для всех банок. Для того чтобы поднять концентрацию электролита в банках аккумулятора, используется корректирующий раствор. Если же вы захотите самостоятельно приготовить смесь в домашних условиях, запомните последовательность:

- в емкость льется дистиллят , а уже в него добавляется серная кислота.

Если сделать наоборот – раствор начнет бурно кипеть.

Если сделать наоборот – раствор начнет бурно кипеть.

Кроме того, понадобится:

- аэрометр с грушей для откачки жидкости из банок;

- стеклянная емкость для слива старого электролита;

- мерный стакан ;

- защитные очки , перчатки.

Важно помнить и то, что у жидкости может быть разная плотность в банках. Поэтому имеет смысл сделать простую табличку, куда заносить результаты замеров по каждой банке – иначе можно запутаться.

Сразу сделаю одно важное уточнение. Некоторые товарищи, советуя как поднять плотность в аккумуляторе, предлагают полностью выливать электролит и заливать новый. А для этого, они рекомендуют просто перевернуть батарею, вылить жидкость и промыть все дистиллированной водой. А в результате таких манипуляций перестает работать одна или несколько банок.

Почему так происходит? Дело в том, что на дне собирается свинцовый осадок. И если АКБ перевернуть – кусочки свинца могут упасть между пластин и закоротить их.

Т.е. банка перестает работать.

Итак, когда упала плотность электролита, есть несколько действенных метода, чтобы ее безболезненно поднять. Давайте их рассмотрим.

Доливка корректирующего электролита

Для этого понадобится концентрированный электролит.

Как увеличить плотность:

- из банки откачивается жидкость при помощи аэрометра или обычной спринцовки;

- вместо нее, заливается такой же объем корректирующего раствора;

- АКБ ставится на зарядку на полчаса – час, после чего, выдерживается в течение 2-3 часов;

- проводятся контрольные замеры;

- при необходимости, процедура повторяется.

При откачке, нужно следить, чтобы не оголялась поверхность пластин.

Выравнивание при помощи зарядного устройства

Здесь все просто. Единственное условие, понадобится зарядное для автомобиля с жесткой регулировкой выходного напряжения. Автоматические зарядные, уменьшающие силу тока при достижении полной зарядки не подойдут.

Как восстановить плотность:

- АКБ доводится до полной зарядки;

- когда он заряжен и начинает кипеть – уменьшается сила тока до 1-2 Ампер;

- логика простая – АКБ кипит, вода испаряется, концентрация электролита повышается;

- время выпаривания зависит от конкретного случая и может длиться больше суток;

- когда уровень упал – доливается электролит и замеряется плотность;

- если нужно – операция повторяется.

Из минусов, стоит отметить, что это долго.

Если плотность слишком низкая

Как выровнять плотность, если она слишком низкая? Например, если ее значение, ниже 1,18, описанные методы не сработают. Придется сливать кислоту полностью.

Давайте разберемся, что делать в этом случае:

- электролит откачивается из банок, насколько это возможно;

- АКБ аккуратно переворачивается, и в дне высверливаются отверстия в каждой банке.

- Желательно делать это в какой-нибудь емкости, например в тазу;

- после этого, батарея ставится в вертикальное положение, и с нее выливаются остатки жидкости;

- аккумулятор промывается дистиллированной водой;

- отверстия запаиваются, и заливается новый раствор.

Пластик для запаивания дырок, должен быть устойчивым к серной кислоте.

Иногда встречаются ситуации, когда в старых аккумуляторах совсем нет плотности. Это говорит о глубокой сульфатации. В этом случае потребуются более серьезные меры для восстановления.

На самом деле, если в вашем аккумуляторе упала плотность электролита – это не такая уж большая проблема. И поднять ее можно без особых трудов. Но, лишь в том случае, если определить падение концентрации вовремя. Если же за аккумулятором не следить – он просто выйдет из строя.

Автор: Alex 28 февраля 2017 Категория: Обслуживание и ремонт

Практически любой водитель сталкивается с такой проблемой, как быстрый разряд батареи при запуске двигателя или постоянная нехватка рабочего тока для работы стартера. Есть несколько причин, почему это происходит. Однако большинство из них связано с плотностью электролита.

В этой статье мы расскажем, как поднять плотность в аккумуляторе зарядным устройством, а также дадим пару других рекомендаций по эксплуатации аккумуляторных батареи.

Принцип работы автомобильного аккумулятораОсновной функцией аккумулятора автомобиля, по сути, является накапливание и хранение электрической энергии, которая протекает с помощью химической реакции, путем взаимодействия электролита и свинцовых пластин. Именно благодаря этим процессам вы и получаете полноценный автономный источник питания. От состояния вашего АКБ зависит не только успешность запуска двигателя, но и работа других автономных систем автомобиля.

Каждая батарея имеет свой определенный ток для холодного пуска двигателя. Он бывает разным, поэтому аккумулятор подбирается для каждого двигателя индивидуально, например, для дизеля с объемом 2500 минимальный пусковой ток должен быть не меньше 600-650 ампер, но лучше все же использовать 750 А. А количество времени, на протяжении которого батарея под нагрузкой может крутить стартер – называется емкостью аккумулятора. Измеряется этот показатель в А/ч.

Измеряется этот показатель в А/ч.

Но все же принцип работы и неисправности у всех батарей одинаковые. Принцип действия прост: в пластиковом корпусе запаяны свинцовые пластины, а пространство между ними заполнено раствором серной кислоты строго определенной плотности. Концентрация кислоты напрямую связана с плотностью, чем ее больше, тем плотность выше. Второй составной частью является дистиллированная вода (полностью очищенная от посторонних примесей).

Какая плотность электролита должна быть в аккумуляторе?Итак, при появлении первых признаков неисправностей, первое, на что мы обращаем внимание – это плотность электролита. Рабочая плотность в стартерных батареях должна быть около 1,24 – 1,30 г/см³. Замерять ее нужно специальным прибором – ареометром. При разрядке аккумулятора плотность электролита снижается, а при зарядке – увеличивается, поэтому замерять плотность следует только на полностью заряженной батарее.

Помните, что при сильном повышении температуры плотность электролита может падать, поэтому замер лучше всего проводить после 10 часов стоянки.

Из-за разного рода неисправностей в автомобиле плотность аккумулятора может уменьшиться. Также причиной снижения плотности может быть глубокий разряд АКБ и его долгий срок хранения без подзарядки. Если не устранить неполадки электросистемы автомобиля и долгое время не заряжать аккумулятор, то постоянная нехватка заряда приведет к появлению такого процесса, который называют сульфатацией. Именно он и вызывает преждевременное старение батареи. Чтобы этого избежать следует придерживаться некоторых рекомендаций по эксплуатации АКБ, которые описаны ниже в нашей статье.

Как поднять плотность в аккумуляторе зарядным устройством?Если нет дефектов пластин или при малом выпадении кристаллов свинца можно попробовать простой, но действенный метод, подняв плотность в аккумуляторе зарядным устройством. Для этого следует полностью зарядить батарею малым током. После этого оставить на 10-12 часов отстояться и снова зарядить до полной зарядки аккумулятора. При этом напряжение следует выбрать около 14,6 – 14,8 В, а ток не более 1 – 2 Ампер. Однако этот метод подходит только в том случае, если нет явных признаков неполадки аккумулятора.

При этом напряжение следует выбрать около 14,6 – 14,8 В, а ток не более 1 – 2 Ампер. Однако этот метод подходит только в том случае, если нет явных признаков неполадки аккумулятора.

Еще одним важным условием является соблюдение определенного уровня жидкости. Дело в том, что в процессе эксплуатации в каждой секции АКБ должно быть определенное количество раствора. При повышенных температурах, которые возникают из-за нагрузок в процессе работы аккумулятора, вода может испаряться. Вследствие чего концентрация кислоты в электролите увеличивается. А это в свою очередь также ведет к сульфатации пластин, тем самым снижая емкость аккумулятора, сокращает его срок службы.

Постоянная нехватка нужного уровня электролита приводит к преждевременному старению и потере емкости аккумулятора, поэтому уровень жидкости нужно контролировать. Для глубокого смешивания раствора после доливки жидкости необходимо через некоторое время снова зарядить аккумулятор.

Для зарядки можно применять реле времени, которое автоматически отключает зарядное устройство через заданное время. Подключив реле, следует настроить его на автоматическое отключение через 15 минут. Вслед за тем делаем перерыв 15 минут и снова включаем зарядное устройство. И так до полного набора емкости АКБ.

Подключив реле, следует настроить его на автоматическое отключение через 15 минут. Вслед за тем делаем перерыв 15 минут и снова включаем зарядное устройство. И так до полного набора емкости АКБ.

Смотрим полезное видео, как восстановить свинцовый аккумулятор зарядным устройством:

Сейчас появились интеллектуальные зарядки, которые в зависимости от уровня разряда сами выбирают напряжение и ток. Такие зарядки способствуют реактивации и восстановлению аккумулятора.

Помните, что проверять плотность электролита следует только на полностью заряженной батарее. А долив дистиллированной воды следует производить лишь через некоторое время после поездки. Дело в том, что повышенная температура электролита может также влиять на объем жидкости в аккумуляторе. Такую реакцию еще называют температурным расширением. Что позволит вам не ошибиться с уровнем электролита. Так как при переизбытке жидкости в батареи электролит может вытекать через отверстия в пробках, что приводит к повышенной утечке тока аккумулятора.

Чтобы не потерять дорогостоящую АКБ раньше срока нужно придерживаться следующих рекомендаций:

- Систематически проверять напряжение на генераторе;

- Время от времени следует полностью заряжать АКБ, так как редкая короткая подзарядка не дает возможности глубокому перемешиванию электролита и приводит к появлению кристаллов свинца на пластинах;

- Не допускается длительное хранение незаряженной батареи;

- Доливайте только воду, чтобы не превысить плотность электролита;

- Чаще следите за уровнем жидкости.

Помните, что соблюдение простых правил по уходу поможет сохранить вам дорогостоящий источник питания. А периодическая полная зарядка аккумулятора зарядным устройством поможет сохранить его в полной работоспособности.

Это все что мы хотели сказать по данному вопросу, теперь вы знаете, как поднять плотность в аккумуляторе зарядным устройством. Надеемся, что данный материал оказался для вас полезным. Чаще следите за состоянием вашего аккумулятора, и он прослужит вам долгую службу!

Надеемся, что данный материал оказался для вас полезным. Чаще следите за состоянием вашего аккумулятора, и он прослужит вам долгую службу!

Наверняка большинство автомобилистов сталкивались с ситуацией, когда оставленная на некоторое время машина перестает заводиться. При этом стартер может вообще не подавать каких-либо признаков жизни. Основной причиной этому, скорее всего, является аккумуляторная батарея, что за несколько дней полностью разрядился. Попытка зарядить ее в этом случае не приведет к положительному результату. Подобная проблема является результатом снижения плотности электролита, что залит в банки батареи …

СОДЕРЖАНИЕ СТАТЬИ

Ведь эта жидкость, по сути является катализатором электрохимического процесса, без нее аккумулятор это набор свинца и пластика, который работать не будет. Как мы с вами знаем, состоит от из дистиллированной воды (примерно 65%) и серной кислоты (35%), у этой жидкости есть определенная плотность, которая может понижаться и повышаться, в зависимости от заряженности.

Почему снижается плотность электролита?

Чаще всего с целью поддерживать на требуемом уровне количество жидкости внутри автомобильной батареи владельцы машины доливают туда дистиллированную воду. При этом редко проверяется плотность получившегося раствора. Вместе с тем, когда количество дистиллированной воды будет достаточно большим, при подзарядке вместе с этой жидкостью будет выкипать и электролит, что и приводит к снижению его плотности.

Рано или поздно этот показатель упадет ниже критического уровня, и завести транспортное средство уже не получиться.

В таком случае возникает необходимость повысить этот параметр раствора в аккумуляторе, что вернет его работоспособность.

Подготовка к восстановлению батареи

Перед тем, как своими силами повышать уровень плотности аккумуляторной батареи, к этому процессу следует тщательно подготовиться. В первую очередь:

- Замеряется этот основной показатель автомобильной батареи при температуре около 22 градусов.

Сделать этом можно при помощи специального прибора – ареометра. При этом работать можно только в перчатках и защитных очках, чтобы избежать возможных ожогов.

Сделать этом можно при помощи специального прибора – ареометра. При этом работать можно только в перчатках и защитных очках, чтобы избежать возможных ожогов.

- При приготовлении нового электролита кислота добавляется в воду. Если же сделать наоборот, жидкость начнет кипеть, что может привести к кислотным ожогам.

- Переворачивать аккумулятор при работе с ним категорически запрещено, поскольку при этом могут посыпаться его пластины, что приведет к выходу прибора из строя.

- Наперед следует подготовить емкости, в которые будет сливаться старая жидкость и готовиться новая.

- Потребуются точные расчеты необходимого объема кислоты, поскольку в процессе зарядки плотность жидкости в АКБ возрастет.

Повышение плотности электролита

В АКБ есть несколько банок, электролитический раствор есть в каждой из них. Проверять и при необходимости повышать уровень плотности необходимо в каждой банке.

Нормальный уровень данного показателя зависит от нескольких факторов, в первую очередь – от температуры воздуха. Нормальным считается значение 1,25-1,29г/см3. Разница таких показателей между банками не должна превышать 0,1.

Нормальным считается значение 1,25-1,29г/см3. Разница таких показателей между банками не должна превышать 0,1.

Если измерение этого показателя является ниже нормы, нужно повысить плотность электролита в аккумуляторе.

При помощи спринцовки из каждой банки выкачивается раствор. При этом набирать нужно как можно большее количество жидкости, измеряя ее объем, чтобы затем долить точно такое же количество свежего электролита.

Залив столько же свежего раствора, сколько было извлечено старого, АКБ хорошенько прокачивается с целью размешивания нового и старого электролита.

После этого снова проводиться измерение этого показателя: если он все еще находиться ниже нормы, все действия повторяются до достижения нужного значения плотности. По завершению при необходимости в банки автомобильной батареи добавляется дистиллированная вода.

Плотность ниже минимального значения

Бывают такие случаи, когда уровень этого показателя опускается ниже отметки 1,18. В таком случае вышеописанный способ ничем не поможет.

В таком случае вышеописанный способ ничем не поможет.

Чтобы восстановить работоспособность аккумуляторной батареи, вместо электролитического раствора нужно использовать кислоту, плотность которой выше, чему у электролита. При этом все действия проводятся точно так же, как и в предыдущем случае до того времени, пока показатель не придет в норму.

Можно ли повысить минимальную плотность?

Если уровень плотности раствора, что проводит ток в АКБ автомобиля упал намного ниже 1,18 г/см3, поднимать ее нет никакого смысла. В таком случае необходимо слить весь раствор, заменив его свежим.

Сначала с банок откачивается с помощью спринцовки как можно больше электролита. Далее батарея помещается в большую емкость, аккуратно переворачивается на бок, в дне каждой банки просверливается небольшое отверстие. Перевернув прибор, с него сливаются все излишки оставшейся жидкости.

Далее через крышки банок заливается дистиллированная вода с целью их промывания. После этого проделанные отверстия запаиваются пластмассой, стойкой к воздействию электролитической жидкости.

После этого проделанные отверстия запаиваются пластмассой, стойкой к воздействию электролитической жидкости.

Сделав это, в АКБ заливается свежий раствор, после чего прибор будет готов к использованию. Недостатком подобного способа является то, что в конечном результате снижается срок службы устройства, но некоторое время оно все еще поработает до покупки нового.

Как повысить при помощи зарядного устройстваТут также все просто, нам нужно заряжать аккумулятор на слабом токе, длительный промежуток времени. Суть такова, при достижении полного заряда, электролит начнет кипеть, пойдут пузырьки, это распадается и испаряется вода. Для повышения плотности нам нужно чтобы лишняя вода испарилась, а кислота осталась. Конечно, будет понижаться уровень в батареи – но вместо ушедшего уровня, добавляем нужный плотности электролит. Процесс этот долгий и муторный (выкипание — добавление), но примерно через пару суток можно догнать уже до плотности в 1,27 – 1,29 г/см3, что уже нормально.

Как видите повысить плотность можно, причем делается этот процесс зачастую своими руками, но разным способами — выбирайте свой, нужный вам.

Сейчас небольшое, но полезное видео.

А на этом у меня все, читайте наш АВТОБЛОГ.

(27 голосов, средний: 4,07 из 5)

Похожие новости

Сколько свинца в аккумуляторе. Разбираем автомобильные варианты .

Что такое AGM аккумулятор? 8 принципиальных отличий этой техноло.

Как проверить утечку тока в автомобиле. Мультиметром или попрост.

Добавить комментарий

Отменить ответДоброго всем дня, решил я написать свой отзыв о Toyota Avensis 2010 года. Просто хочу…

ТОП статей за месяц

У меня есть много различных статей и видео по различным коробкам передач, например вот здесь…

У меня на сайте уже есть статья про выбор карт памяти (можете посмотреть здесь), очень…

В статье – можно ли открывать окна при работающем кондиционере (почитать можно здесь), мне задали…

Как повысить плотность электролита в аккумуляторе в домашних условиях?

Электролит — это аккумуляторная жидкость, состоящая в идеальной концентрации из 35 процентов серной кислоты и 65% дистиллированной воды. На нашем портале vodi.su мы уже приводили таблицу, в которой указана оптимальная плотность электролита в АКБ. Если вы покупали стартерную батарею в магазине, продавец-консультант обязан был измерить плотность электролита, а также проверить АКБ под нагрузкой. Именно таким образом можно выявить заводской брак.

На нашем портале vodi.su мы уже приводили таблицу, в которой указана оптимальная плотность электролита в АКБ. Если вы покупали стартерную батарею в магазине, продавец-консультант обязан был измерить плотность электролита, а также проверить АКБ под нагрузкой. Именно таким образом можно выявить заводской брак.

Плотность электролита может изменяться в небольших пределах. Однако если вы ее измеряете ареометром при температуре воздуха 20–25 градусов и при полной зарядке АКБ, она должна составлять 1,27–1,28 г/см. куб. Но по разным причинам плотность может понижаться.

Почему это происходит:

- концентрация серной кислоты не соответствует установленным требованиям из-за регулярной доливки дистиллированной воды;

- разряд батареи;

- частые подзарядки, приводящие к закипанию электролита, испарению воды и части кислоты;

- выплескивание электролита и его утечка из-за механических повреждений корпуса аккумуляторной батареи.

Отметим, что при закипании электролита испаряется в основном вода. Температура кипения серной кислоты превышает 300 градусов. Даже если АКБ полностью заряжена, плотность электролита в разных банках может немного отличаться из-за разной концентрации. По этой причине не рекомендуется доливать электролит, а лишь воду в равных дозах в каждую банку.

Температура кипения серной кислоты превышает 300 градусов. Даже если АКБ полностью заряжена, плотность электролита в разных банках может немного отличаться из-за разной концентрации. По этой причине не рекомендуется доливать электролит, а лишь воду в равных дозах в каждую банку.

Как поднять плотность электролита?

Производители аккумуляторных батарей рекомендуют регулярно проводить замеры плотности хотя бы два раза в год во время сезонного обслуживания автомобилей. Если особых нареканий на работу АКБ нет, при падении плотности его достаточно подзарядить. О зарядке мы также ранее писали на нашем портале vodi.su. Если же уровень жидкости в банках понизился, нужно долить немного воды, чтобы она на 15–20 миллиметров покрывала пластины. При таком подходе кислота перемешается с водой в процессе работы двигателя.

Плотность электролита зависит от двух параметров:

- температура окружающего воздуха;

- концентрация серной кислоты.

Казалось бы, если плотность упала, нужно попросту добавить серной кислоты или готового электролита. Но это заблуждение, поскольку более высокая концентрация кислоты приводит к быстрой сульфатации пластин и их осыпанию. Соответственно, аккумулятор будет стремительно терять заряд, а все последующие подзарядки только приблизят его «кончину». Более того, если аккумулятор длительно эксплуатируется с пониженной плотностью, что говорит о снижении доли серной кислоты, это тоже дорога к его скорейшему выходу из строя.

Но это заблуждение, поскольку более высокая концентрация кислоты приводит к быстрой сульфатации пластин и их осыпанию. Соответственно, аккумулятор будет стремительно терять заряд, а все последующие подзарядки только приблизят его «кончину». Более того, если аккумулятор длительно эксплуатируется с пониженной плотностью, что говорит о снижении доли серной кислоты, это тоже дорога к его скорейшему выходу из строя.

Таким образом, если вы столкнулись с тем, что плотность электролита упала, предпринимать необходимо следующие шаги:

- Попытаться узнать причину изменения данного параметра — возможно, плотность (а с нею и уровень заряда) падали из-за того, что вы забыли на ночь выключить фары или имеются утечки тока;

- Зарядить полностью АКБ до указанных производителем значений и вновь измерить плотность;

- Внимательно проинспектировать корпус батареи на предмет наличия механических повреждений и отверстий.

У аккумуляторщиков есть свои секреты, как довести плотность до оптимальных показателей. Для этого они ставят АКБ на зарядку на срок от 12 часов до трех суток и заряжают слабыми токами не более 0,5 от емкости батареи. При этом замеряют плотность через равные временные промежутки. В идеале, если нет каких-то дефектов в виде отслоения пластин и осыпания активной массы свинца, заряженная батарея будет нормально работать длительное время. Естественно, нужно будет обязательно провести диагностику электрической цепи для выявления утечек тока.

Для этого они ставят АКБ на зарядку на срок от 12 часов до трех суток и заряжают слабыми токами не более 0,5 от емкости батареи. При этом замеряют плотность через равные временные промежутки. В идеале, если нет каких-то дефектов в виде отслоения пластин и осыпания активной массы свинца, заряженная батарея будет нормально работать длительное время. Естественно, нужно будет обязательно провести диагностику электрической цепи для выявления утечек тока.

Радикальный способ повысить плотность электролита в АКБ

Если плотность упала из-за того, что произошла утечка электролитического раствора, придется выравнивать его концентрацию во всех банках старым методом — путем слива старой жидкости и заливки новой. Отметим, что иногда к этому методу прибегают и в случае полной отработки ресурса и падения плотности до 1 грамма на см. куб.

Выполняется данная операция по следующему алгоритму:

- производим демонтаж аккумулятора и относим его в хорошо проветриваемое помещение с температурой воздуха не ниже 15 градусов;

- используя грушу, откачиваем электролитическую жидкость из каждой банки;

- полностью выкачать электролит грушей не получится, поэтому АКБ кладут набок и сверлят отверстия в днище каждой из банок и сливают остатки жидкости;

- промывают внутреннюю часть батареи дистиллированной водой.

Просверленные отверстия запаивают паяльником или заклеивают специальным клеящим составом на основе пластика. Далее приступают к приготовлению электролита. Можно купить готовый корректирующий состав, либо заливать по отдельности сначала дистиллят, а затем кислоту (концентрированный раствор).

Обратите внимание — порядок заливки должен быть именно такой: сначала льют воду, затем кислоту. Если его нарушить, начнется химическая реакция и электролит закипит.

Напоминаем, что данная процедура будет уместна лишь в том случае, если вы точно знаете, что произошла утечка электролита или он полностью выработал свой ресурс, а АКБ не держит заряд. Но она не поможет, если произошла сульфатация.

Дальнейшие действия:

- встряхнуть немного батарею для размешивания;

- когда состав немного осядет, замеряют ареометром плотность — если она в пределах до 1,25 и нет разницы по банкам (не более 0,1 г/см. куб), то можно поставить АКБ на недолгую зарядку на два-три часа, либо сразу ставить на машину и проехать какое-то расстояние;

- если же разница между банками больше 0,1, проводят корректирующую зарядку.

Для проведения подобных манипуляций необходимо располагать зарядными устройствами и дополнительными инструментами. Кроме того, работа с кислотой опасна сама по себе: должна быть хорошая вентиляция, требуются защитные очки и перчатки. Поэтому, если у вас нет опыта, времени или желания вникать в эти технические подробности, лучше обратиться к профессионалам в автосервисный центр.

Загрузка…Поделиться в социальных сетях

Как самостоятельно поднять плотность в аккумуляторе / Сервис Газ Vip

Аккумулятор в автомобиле — это устройство, которое необходимо для запуска транспортного средства и поддержании в работоспособном состоянии систем, зависящих от электричества. Со временем характеристики электролита снижаются, и водитель сталкивается с вопросом, как поднять плотность в аккумуляторе.

Содержание статьи:

- Почему падает плотность в аккумуляторе?

- Какая плотность электролита должна быть в аккумуляторе?

- Как поднять плотность в аккумуляторе самостоятельно?

- После зарядки осталась низкая плотность электролита, что делать?

- Где установить ГБО в Одессе?

1.

Почему падает плотность в аккумуляторе?

Почему падает плотность в аккумуляторе?Для нормальной работы батареи не нужно допускать разрядку ниже 50% и соблюдать высокие температуры, которые поддерживаются химическими процессами в электродах и электролитах. При недостатке уровень электролита восполняется дистиллированной водой.

Самыми частыми причинами снижения плотности раствора является:

- Низкая концентрация раствора при добавлении дистиллятора. С каждым таким добавлением, воды будет больше, а электролита меньше. Это чревато испарениями не только воды, но и электрической жидкости.

- Во время зарядки жидкость может закипать и выпариваться, из-за чего снижается уровень электролита, но при этом повышается его насыщенность. Ионизация свинца и соответствующих веществ происходит сложно, так как количество действующих молекул уменьшается. В конце концов жидкость теряет присущую ей плотность.

- Низкий заряд батареи.

Иногда зарядить севший аккумулятор не получается. Это признак того, что состояние электролита изменилось. Не знающие водители часто доливают в АКБ дистиллированную воду в больших объемах. И в этом состоит главная ошибка. Если дистиллята будет слишком много, то электролит выкипит, а плотность упадет.

Не знающие водители часто доливают в АКБ дистиллированную воду в больших объемах. И в этом состоит главная ошибка. Если дистиллята будет слишком много, то электролит выкипит, а плотность упадет.

Также причиной снижения плотности может быть глубокий разряд АКБ и его долгий срок хранения без подзарядки.

2. Какая плотность электролита должна быть в аккумуляторе?

Первое на что обращают внимание при первых же признаках неисправностей, это плотность электролита. Рабочая плотность в стартерных батареях должна быть около 1,24-1,30 г/см³. Ее измеряют специальным прибором под названием ареометр.

Когда аккумулятор разрядился, то плотность электролита снижается, а во время зарядки увеличивается. Именно поэтому плотность замеряют только на полностью заряженной батарее.

Важно! Для повышения плотности электролита можно добавлять серный концентрат. Но делается это предельно осторожно, т.к. при завышенной плотности начинают осыпаться пластины и портится АКБ.

3.

Как поднять плотность в аккумуляторе самостоятельно?

Как поднять плотность в аккумуляторе самостоятельно?Если вы решили самостоятельно повысить плотность в аккумуляторе, то в первую очередь соблюдайте правила техники безопасности. В составе электролита присутствует действующая серная кислота и при попадании на кожу, она может разъесть ее.

Чтобы повысить плотность электролита в АКБ можно воспользоваться одним из представленных способов:

- Полностью заменить электролит на новую жидкость с нормальной концентрацией 1 г/куб. см;

- Залейте кислоту аккумулятора в электролит;

- Доведите имеющийся раствор до нужной концентрации. Этого достигают путем добавления серной кислоты и дистиллированной воды. Жидкость заливают до необходимой насыщенности.

Чтобы полностью заменить электролит следуют следующему плану:

- Откачивают имеющийся раствор и освобождают емкость. Это можно сделать с помощью груши.

- В каждой емкости АКБ проделывают отверстия для полного слива остатков электролита.

- Банки и емкости удерживают в наклоне и отмывают остатки старого раствора дистиллированной водой.

- Чистые батареи приводят в герметичное состояние. Для этого понадобится паяльная лампа и кислотная пластмасса. Ими заделывают сделанные ранее отверстия.

- Емкости наполняют дистиллятором в нужных пропорциях. Количество воды будет зависеть от общего объема емкости и необходимого количества кислоты. Концентрация должна рассчитываться на диапазон 1,25-1,27 г/куб. см.

- Емкость хорошо закрывают и встряхивают аккумуляторную батарею без сильного наклона.

Запомните! Для начала в банку заливается разбавляющее вещество — дистиллят. Только потом добавляется кислота. Если не соблюдать порядок, жидкости начнет кипеть.

4. После зарядки осталась низкая плотность электролита, что делать?

Если процедура по повышению плотности электролита была проведена грамотно, то срок эксплуатации АКБ должен увеличиться. Но процедура по повышению плотности электролита не всегда приводит к успеху. Например, это может быть связано с осыпанием пластин.

Например, это может быть связано с осыпанием пластин.

Даже если после проведения процедуры плотность раствора быстро сокращается и после зарядки не поднимается до нужного показателя, то придется задуматься о покупке новой АКБ.

Чтобы восстановить прежнюю плотность батареи нужно добавить в нее свежий раствор электролита. Плотность электролита поднимет более концентрированный раствор и тем самым улучшатся показатели в аккумуляторе.

Для начала измерьте показания плотности проблемных банок ареометром. Если показания равны или меньше 1,20, то батарее нужна подобная процедура. В обслуживаемых аккумуляторах имеются специальные отверстия, через которые можно долить электролит.

- Нужно откачать часть старого раствора грушей и добавить в него концентрированный электролит, например, плотностью 1,30.

- Затем перемешивают раствор в аккумуляторе и снова измеряют плотность.

- Если по-прежнему есть отклонения, то процедуру повторяют пока плотность не поднимется до нужного уровня.

- Если плотность слишком сильно поднялась, то снова откачивают часть электролита, но только теперь добавляют воду.

Также можно из аккумулятора сразу откачать весь электролит, а залить в аккумулятор отдельного подготовленный раствор с нужной плотностью.

Периодическая полная зарядка аккумулятора зарядным устройством поможет сохранить его в полной работоспособности.

5. Где установить ГБО в Одессе?

Установить ГБО в Одессе можно в сервисных центрах Сервис Газ. Мы работаем с европейским оборудованием итальянского и польского производства. Все сотрудники имеют большой опыт работы в сфере установки газобаллонного оборудования.

У нас можно не только установить газ на авто, но и сделать полное техническое обслуживание газовых систем, провести ремонт, настройку и замену запчастей, которые уже выходят из строя.

Приезжайте к нам вовремя, чтобы ваше транспортное средство всегда было на ходу.

Рекомендуем посмотреть видео:

youtube.com/embed/YRCVKTHPYNA»/>

24.11.2020

(285 просмотров)

Как увеличить плотность электролита в АКБ? — 130.com.ua

Практически все автовладельцы не обращают внимания на аккумулятор до первых проблем. Именно наша безответственность быстро приводит к моментам поломки, когда машина уже просто отказывается заводиться. Самая частая причина — разрядка аккумулятора.

Кстати, даже новый аккумулятор может помешать вашей поездке. Есть доля вероятности купить не совсем качественный аппарат. Что под этим подразумевается? Чаще всего: не полностью заряженный аккумулятор или недостаток электролита.Такие нюансы не проверять во время покупки.

Основные способы

Как только аккумулятор отказывается работать, ставим на зарядку. Но что мы видим: цикл зарядки прошел, а батарея все еще разряжена. Возникла новая проблема-аккумулятор просто не держит заряд. Здесь нужно выяснить причины, по которым это происходит.

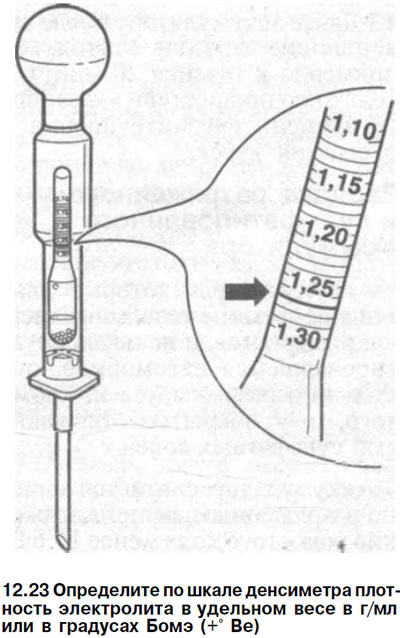

Чаще всего это происходит с батареями, которые были посажены на 0. Здесь появляется новая задача — проверить на сколько разряжена батарея.Сначала проверьте плотность электролита с помощью специального прибора — кислотометра.

Здесь появляется новая задача — проверить на сколько разряжена батарея.Сначала проверьте плотность электролита с помощью специального прибора — кислотометра.

Делаем так:

- Установите измеритель кислоты в любой аккумуляторный блок.

- Шкала ареометра покажет плотность электролита.

- Сравните полученные значения с табличными параметрами плотности.

Если вы живете в регионе с суровым климатом, то значение будет примерно 1,25 кг / л. Здесь имейте в виду, что разница в плотности между двумя банками не должна быть больше 0.01.

Как поднять плотность?

Способ решения этой проблемы зависит от того, какие значения вы получите.

Плотность 1,18-1,20 кг / литр

Грушей откачиваем старый электролит: максимально. Наполните новую до половины откачанного вами объема. Условно, например: закачивают 1 кг., Наливают 0,5 кг. Здесь нужно добиться нормы плотности электролита, а остальное долить дистиллированной водой.

Плотность менее 1.18 кг / литр

В этом случае нужно использовать аккумуляторную кислоту. Делаем все так же, как и в первом случае, но вполне вероятно, что процедуру придется повторить. Ваша основная задача остается прежней — получить значение нормы.

Плотность очень низкая

К сожалению, тут придется полностью менять электролит для экономии аккумулятора. С помощью груши нужно будет максимально откачать старый электролит, а банки закрыть пробками.И дальше этого плана придерживаются:

- После закручивания заглушек положить аккумулятор на бок. Берем сверло 3 мм. или 3,5 мм. и проделайте одно отверстие на дне банки. Итак, мы можем полностью слить электролит.

- Промойте все банки дистиллированной водой. Отверстия закрыты кислотостойким пластиком. Итак, мы сделали все необходимое, чтобы подготовить емкость для нового электролита.

- Приготовьте электролит самостоятельно. Возьмите дистиллированную воду и налейте в нее аккумуляторную кислоту.

Обратите внимание, обратный порядок не допускается, то есть в кислоту нельзя заливать воду. Не забудьте надеть резиновые перчатки.

Обратите внимание, обратный порядок не допускается, то есть в кислоту нельзя заливать воду. Не забудьте надеть резиновые перчатки.

В результате вы должны получить значения электролита, необходимые для вашего региона. Если по каким-то причинам не удалось увеличить плотность электролита, придется выбрать новый аккумулятор. Купить аккумулятор с доставкой по Украине в Харьков, Киев, Одессу можно на 130.com.ua.

Материалы по теме

Оптимизация максимальной удельной плотности энергии литий-ионной батареи с использованием метода поверхности с прогрессивным квадратичным откликом и плана экспериментов

Литий-ионные батареи (LIB) широко используются в качестве перезаряжаемых батарей из-за их высокой теоретической плотности энергии и длительного срока службы.Спрос на LIB высокой мощности и большой емкости резко вырос из-за растущего спроса на электромобили и устройства хранения энергии 1,2,3 . Чтобы удовлетворить эту тенденцию, необходимо повысить плотность энергии LIB. Для этого исследуются и разрабатываются новые электродные материалы. Однако разработка новых электродных материалов требует значительного времени и усилий; поэтому многие исследователи в настоящее время проводят исследования по этому же вопросу.

Для этого исследуются и разрабатываются новые электродные материалы. Однако разработка новых электродных материалов требует значительного времени и усилий; поэтому многие исследователи в настоящее время проводят исследования по этому же вопросу.

Таким образом, одним из способов снижения затрат на исследования и разработки является оптимизация конструктивных параметров существующих электродных материалов, таких как пористость и толщина, для увеличения мощности и емкости LIB 4,5,6,7,8,9 , 10,11,12,13,14,15 .Крайне важно оптимизировать переменные конструкции для достижения целевой производительности, поскольку мощность и емкость имеют компромиссное соотношение. Однако связь между конструктивными параметрами и характеристиками литий-ионных батарей очень нелинейна; поэтому их сложно сконструировать экспериментально. Для преодоления этих трудностей используется оптимизация с использованием численных моделей, учитывающих электрохимические реакции, что является эффективным методом. Недавние исследования были проведены для оптимизации переменных конструкции элементов с использованием численных моделей для проектирования батарей большой мощности / большой емкости 4 .

Недавние исследования были проведены для оптимизации переменных конструкции элементов с использованием численных моделей для проектирования батарей большой мощности / большой емкости 4 .

Ранее Ньюман провел параметрическое исследование с использованием графика Рагона, чтобы максимизировать удельную плотность энергии батареи 5,6,7,8,9,10,11 . График Рагона — это простой график, который показывает взаимосвязь между удельной энергией и удельной мощностью клетки. Дойл и др. разработал электрохимическую модель для прогнозирования характеристик заряда и разряда батареи с использованием теории пористого электрода и теории концентрированного раствора. Это послужило основой для последующих исследований по оптимизации LIB 5 .Путем параметрического исследования Дойл и Ньюман сравнили удельную плотность энергии ячеек, состоящих из электродов разной толщины, пористости и электролитов, и предложили оптимизированную ячейку с использованием графика Рагона 6,7,8 . Шринивасан и Ньюман оптимизировали пористость и толщину положительного электрода для различных скоростей C, сохранив при этом соотношение емкостей двух электродов, толщину и пористость сепаратора, а также пористость отрицательного электрода 9 .Christensen et al. оптимизировали толщину и пористость отрицательных электродов из титаната лития (LTO) для электромобилей и использовали график Рагона для прогнозирования энергетических характеристик 10 . Стюарт и др. улучшен график Рагона с учетом импульсных характеристик гибридного электромобиля (HEV) и оптимизировано удельное соотношение мощности к энергии аккумуляторной батареи HEV 11 . Appiah et al. оптимизировали толщину и пористость LiNi 0,6 Co 0,2 Mn 0.2 O 2 катода посредством параметрического исследования с использованием графика Рагона 12 . Однако получение оптимальных переменных с использованием графика Рагона и параметрического исследования может быть дорогостоящим в вычислительном отношении; поэтому необходимы исследования с использованием методов численной оптимизации.

Шринивасан и Ньюман оптимизировали пористость и толщину положительного электрода для различных скоростей C, сохранив при этом соотношение емкостей двух электродов, толщину и пористость сепаратора, а также пористость отрицательного электрода 9 .Christensen et al. оптимизировали толщину и пористость отрицательных электродов из титаната лития (LTO) для электромобилей и использовали график Рагона для прогнозирования энергетических характеристик 10 . Стюарт и др. улучшен график Рагона с учетом импульсных характеристик гибридного электромобиля (HEV) и оптимизировано удельное соотношение мощности к энергии аккумуляторной батареи HEV 11 . Appiah et al. оптимизировали толщину и пористость LiNi 0,6 Co 0,2 Mn 0.2 O 2 катода посредством параметрического исследования с использованием графика Рагона 12 . Однако получение оптимальных переменных с использованием графика Рагона и параметрического исследования может быть дорогостоящим в вычислительном отношении; поэтому необходимы исследования с использованием методов численной оптимизации.

Например, Xue et al. отобрали 12 проектных переменных, включая пористость электрода, коэффициент диффузии и различные коэффициенты углерода, и рассчитали градиент с помощью метода комплексной ступенчатой аппроксимации. Затем они оптимизировали удельную плотность энергии, используя методы последовательного квадратичного программирования 13 .Golmon et al. разработали многомасштабную модель батареи, которая дополнительно учитывала микромасштаб, использовала сопутствующий анализ чувствительности для расчета градиента и оптимизировала емкость батареи 14 . Чанхонг Лю и Линь Лю оптимизировали потерю емкости аккумулятора с помощью алгоритма на основе градиента, называемого поиском нескольких начальных точек, и улучшили потерю емкости аккумулятора на 22%. 15 . Однако оптимизация на основе градиента — это сложный процесс, требующий различных этапов вычислений и времени.Более того, он чувствителен к числовому шуму, и результаты оптимизации сходятся к локальному оптимуму 16 .

Чтобы избежать недостатков оптимизации на основе градиента, исследователи изучили множество алгоритмов, которые не требуют вычисления градиента 17,18,19 . Среди них метод поверхности прогрессивного квадратичного отклика (PQRSM) является одним из методов последовательной приближенной оптимизации (SAO), который может быть эффективно применен к нелинейным задачам без градиентных вычислений 20 .Кроме того, PQRSM применяет алгоритм доверительной области, который гарантирует слабую глобальную сходимость и имеет низкую вероятность сходимости на локальном оптимуме 21,22,23 . Кроме того, в отличие от параметрического исследования с использованием графика Рагона, которое требует сотен симуляций для анализа одной ячейки, PQRSM требует меньше вычислений для получения оптимальных результатов. Для этих преимуществ PQRSM используется в различных областях техники; однако он никогда не применялся для оптимизации LIB 24,25 .

В этом исследовании оптимизация максимальной удельной плотности энергии ячейки LIB выполняется с использованием плана экспериментов, PQRSM и электрохимической модели LIB, которая используется для расчета удельной плотности энергии и удельной плотности мощности. Во-первых, план экспериментов (DOE) был проведен для анализа чувствительности восьми факторов конструкции ячейки, включая толщину анода, толщину катода, толщину сепаратора, пористость анода, пористость катода, пористость сепаратора, размер частиц анода и размер частиц катода.Расчетные факторы, чувствительные к удельной плотности энергии и удельной мощности, были выбраны в качестве проектных переменных посредством анализа чувствительности DOE. PQRSM, который гарантирует слабую глобальную сходимость и не требует вычисления градиента, использовался в качестве алгоритма оптимизации для максимизации удельной плотности энергии LIB. После оптимизации различия в удельной плотности энергии и удельной плотности мощности исходной и оптимизированной ячейки сравнивались с помощью разряда постоянного тока.Он подтвердил превосходство оптимизированного результата дизайна.

Во-первых, план экспериментов (DOE) был проведен для анализа чувствительности восьми факторов конструкции ячейки, включая толщину анода, толщину катода, толщину сепаратора, пористость анода, пористость катода, пористость сепаратора, размер частиц анода и размер частиц катода.Расчетные факторы, чувствительные к удельной плотности энергии и удельной мощности, были выбраны в качестве проектных переменных посредством анализа чувствительности DOE. PQRSM, который гарантирует слабую глобальную сходимость и не требует вычисления градиента, использовался в качестве алгоритма оптимизации для максимизации удельной плотности энергии LIB. После оптимизации различия в удельной плотности энергии и удельной плотности мощности исходной и оптимизированной ячейки сравнивались с помощью разряда постоянного тока.Он подтвердил превосходство оптимизированного результата дизайна.

Новый метод увеличения плотности энергии в литиевых батареях

Во время первой зарядки литиевой батареи после ее изготовления часть жидкого электролита превращается в твердую фазу и наносится на отрицательный электрод батареи. Этот процесс, обычно выполняемый до отправки аккумуляторов с завода, необратим и снижает запас энергии в аккумуляторе. Потери составляют примерно 10% для современных отрицательных электродов, но могут достигать 20-30% для отрицательных электродов следующего поколения с высокой емкостью, таких как кремний, поскольку эти материалы имеют большое объемное расширение и высокую площадь поверхности.Большие начальные потери уменьшают достижимую емкость в полной ячейке и, таким образом, ставят под угрозу выигрыш в плотности энергии и сроке службы этих наноструктурированных электродов.

Этот процесс, обычно выполняемый до отправки аккумуляторов с завода, необратим и снижает запас энергии в аккумуляторе. Потери составляют примерно 10% для современных отрицательных электродов, но могут достигать 20-30% для отрицательных электродов следующего поколения с высокой емкостью, таких как кремний, поскольку эти материалы имеют большое объемное расширение и высокую площадь поверхности.Большие начальные потери уменьшают достижимую емкость в полной ячейке и, таким образом, ставят под угрозу выигрыш в плотности энергии и сроке службы этих наноструктурированных электродов.

Традиционный подход к компенсации этих потерь заключался в помещении в электрод определенных материалов, богатых литием. Однако большинство этих материалов нестабильны в окружающем воздухе. Производство аккумуляторов в сухом воздухе, в котором совсем нет влаги, — намного более дорогой процесс, чем производство на воздухе.Ян разработал новую трехслойную структуру электрода для изготовления анодов литиированных батарей в окружающем воздухе. В этих электродах он защитил литий слоем полимера ПММА, чтобы предотвратить реакцию лития с воздухом и влагой, а затем покрыл ПММА такими активными материалами, как искусственный графит или наночастицы кремния. Затем слой ПММА растворялся в электролите батареи, подвергая литий воздействию электродных материалов. «Таким образом, мы смогли избежать любого контакта с воздухом между нестабильным литием и литиированным электродом, — объясняет Ян, — поэтому трехслойный электрод может работать в окружающем воздухе.Это могло бы стать привлекательным шагом вперед на пути к массовому производству электродов для литиевых батарей ».

В этих электродах он защитил литий слоем полимера ПММА, чтобы предотвратить реакцию лития с воздухом и влагой, а затем покрыл ПММА такими активными материалами, как искусственный графит или наночастицы кремния. Затем слой ПММА растворялся в электролите батареи, подвергая литий воздействию электродных материалов. «Таким образом, мы смогли избежать любого контакта с воздухом между нестабильным литием и литиированным электродом, — объясняет Ян, — поэтому трехслойный электрод может работать в окружающем воздухе.Это могло бы стать привлекательным шагом вперед на пути к массовому производству электродов для литиевых батарей ».

Янга снизил потери в современных графитовых электродах с 8% до 0,3%, а в кремниевых электродах с 13% до -15%. Цифра -15% указывает на то, что лития было больше, чем необходимо, и «лишний» литий можно использовать для дальнейшего увеличения срока службы батарей, поскольку избыток может компенсировать потерю емкости в последующих циклах. Поскольку плотность энергии или емкость литий-ионных аккумуляторов увеличивалась на 5-7% ежегодно за последние 25 лет, результаты Янга указывают на возможное решение для увеличения емкости литий-ионных аккумуляторов. Его группа сейчас пытается уменьшить толщину полимерного покрытия, чтобы оно занимало меньший объем в литиевой батарее, и расширить его технику.

Его группа сейчас пытается уменьшить толщину полимерного покрытия, чтобы оно занимало меньший объем в литиевой батарее, и расширить его технику.