Из каких элементов состоит аккумуляторная батарея

- Категория: Поддержка по аккумуляторным батареям

- Опубликовано 01.03.2016 05:05

- Автор: Abramova Olesya

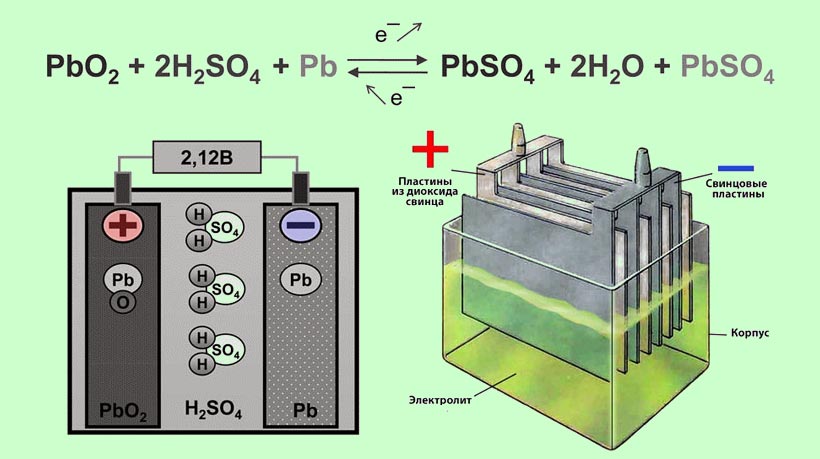

Электрохимическая батарея состоит из катода, анода и электролита. При зарядке аккумуляторной батареи происходит накопление электронов на аноде, которое создает потенциал напряжения между анодом и катодом. При обычной работе в качестве источника питания ток протекает от катода к аноду через нагрузку. При зарядке аккумулятора ток течет в противоположном направлении.

Электроды батареи связаны между собой двумя различными путями, первый это электрический контур, через который электроны текут питать нагрузку, а второй — через электролит, где ионы движутся между электродами через диэлектрический разделитель (сепаратор). Рассмотрим подробнее эти три компонента батареи.

Анод и катодЭлектрод, который высвобождает электроны в ходе окислительно-восстановительной реакции, называется анод.

| Литий-ионная батарея | Катод | Анод | Электролит |

| Материальный состав элементов | Оксиды кобальта, никеля, марганца, железа и алюминия | На углеродной основе | Соли лития в органическом растворителе |

| Состав и процессы при заряженном состоянии | Оксид металла с интеркаляционной структурой | Миграция ионов лития к аноду | |

| Состав и процессы при разряженном состоянии | Ионы лития возвращаются к положительному электроду | В основном, углеродная основа |

Таблица 1a: Состав и процессы в литий-ионном аккумуляторе.

| Свинцово-кислотная батарея | Катод | Анод | Электролит |

| Материальный состав элементов | Диоксид свинца | Серый губчатый свинец | Соляная кислота |

| Состав и процессы при заряженном состоянии | Диоксид свинца PbO2, электроны присоединяются | Свинец Pb, электроны отсоединяются | Сильная серная кислота |

| Состав и процессы при разряженном состоянии | Свинец преобразуется в сульфид свинца, на аноде – с выделением электронов, а на катоде — с присоединением | Слабая серная кислота (разбавленная водой) | |

Таблица 1b: Состав и процессы в свинцово-кислотном аккумуляторе.

| NiMH, NiCd | Катод | Анод | Электролит |

| Материальный состав элементов | Никель | NiMH: водородопоглощающий сплав NiCd: кадмий |

Гидроксид калия |

Таблица 1c: Состав никель-металл-гидридного и никель-кадмиевого аккумуляторах.

| Щелочная (алкалиновая) батарейка | Анод | Электролит | |

| Материальный состав элементов | Диоксид марганца | Цинк | Водный раствор щелочи |

Таблица 1d: Состав щелочной (алкалиновой) батарейки.

Электролит и сепараторПри затопленной негерметичной системе конструкции аккумулятора, жидкий электролит свободно течет между двумя электродами. В герметичных же конструкциях электролит обычно выступает в роли пропитки для сепаратора, чтобы обеспечивать движение ионов от катода к аноду и в обратном направлении при зарядке. Ионы – это атомы, которые присоединили или потеряли электроны. Потеряв благодаря этому электронейтральность, они приобретают способность двигаться между электродами через сепаратор. Сам же сепаратор является диэлектрическим, то есть не способным к электропроводности.

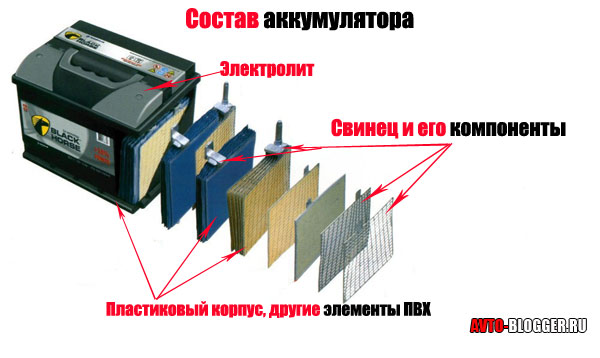

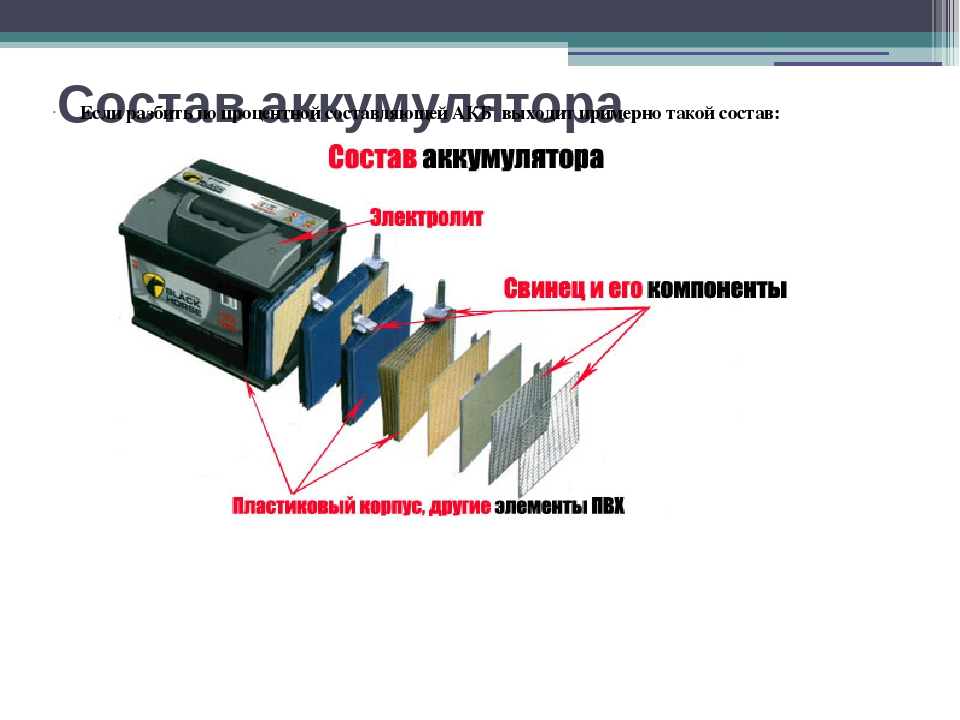

Состав аккумуляторной батареи

устройство, виды и принцип работы АКБ, а также срок службы и характеристики батареи

Электрические аккумуляторные батареи применяются в любом автомобиле и представляют собой автономный источник питания. АКБ накапливает энергию, которая затем питает бортовую сеть, когда это необходимо, и подает ток на стартер для запуска двигателя.

Назначение аккумулятора в автомобиле

Автомобильный аккумулятор принято обозначать аббревиатурой АКБ, что значит аккумуляторная кислотная батарея. Не все батареи относятся к этому типу, но в автомобилях наиболее распространены именно они.

Автомобильный аккумуляторАккумулятор является важным компонентом в работе любого транспортного средства. Он выполняет следующие основные функции:

- Подача электроэнергии на стартер для запуска двигателя.

Аккумулятор способен в течение 30 секунд подавать пусковой ток или ток холодной прокрутки на стартер, который, в свою очередь, запускает двигатель.

Аккумулятор способен в течение 30 секунд подавать пусковой ток или ток холодной прокрутки на стартер, который, в свою очередь, запускает двигатель. - Питание бортовой сети в случае недостаточной мощности (производительности) генератора.

- Автономное питание бортовой сети автомобиля.

Каждый аккумулятор имеет определенную емкость и заряд. При работе двигателя всю нагрузку на электропитание берет на себя генератор. Он же заряжает аккумулятор во время движения. Если мощности не хватает, подключается батарея. Определенное время АКБ может обеспечить автономное питание.

Генератор выходит на оптимальный режим производительности при достижении двигателем частоты вращения коленчатого вала 1600-1800 об/мин и более.

Располагается АКБ, как правило, в подкапотном пространстве автомобиля или закреплен на раме в случае крупного грузового транспорта. Это связано с тем, что кислота, находящаяся внутри, очень агрессивна и опасна для здоровья. Она может просочиться через корпус или выделиться в виде газа. С аккумулятором следует обращаться осторожно.

Она может просочиться через корпус или выделиться в виде газа. С аккумулятором следует обращаться осторожно.

Более безопасны необслуживаемые АКБ, внутри которых нет жидкого электролита. Такие батареи практически не выделяют вредных паров и их можно использовать где угодно. Среди альтернативных мест размещения аккумулятора можно выделить багажное отделение и под сиденьем водителя.

Параметры АКБ

Обычная автомобильная батарея выдает напряжение в 12В. Этого хватает для питания бортовой сет

принцип работы, из чего состоит, назначение и схема акб

Автор Aluarius На чтение 10 мин. Просмотров 2.3k. Опубликовано

Принципиально устройство аккумулятора больше чем за 150 лет с момента его изобретения не изменилось, хотя современность внесла серьёзные новшества в технологические процессы их изготовления и используемые материалы, из чего состоит аккумулятор.

Что такое аккумулятор

Аккумулятор – автономный источник электричества, который накапливает, сохраняет и отдает энергию. Аккумуляторная батарея – важный элемент электрооборудования транспортного средства. Назначение акб определяется в запуске двигателя и обеспечении подачи электричества в бортовую сеть. Все электроприборы, когда выключен мотор, и не работает генератор, работают от батареи. Накопитель помогает в пробке, когда энергии генератора не хватает.

Аккумуляторная батарея – важный элемент электрооборудования транспортного средства. Назначение акб определяется в запуске двигателя и обеспечении подачи электричества в бортовую сеть. Все электроприборы, когда выключен мотор, и не работает генератор, работают от батареи. Накопитель помогает в пробке, когда энергии генератора не хватает.

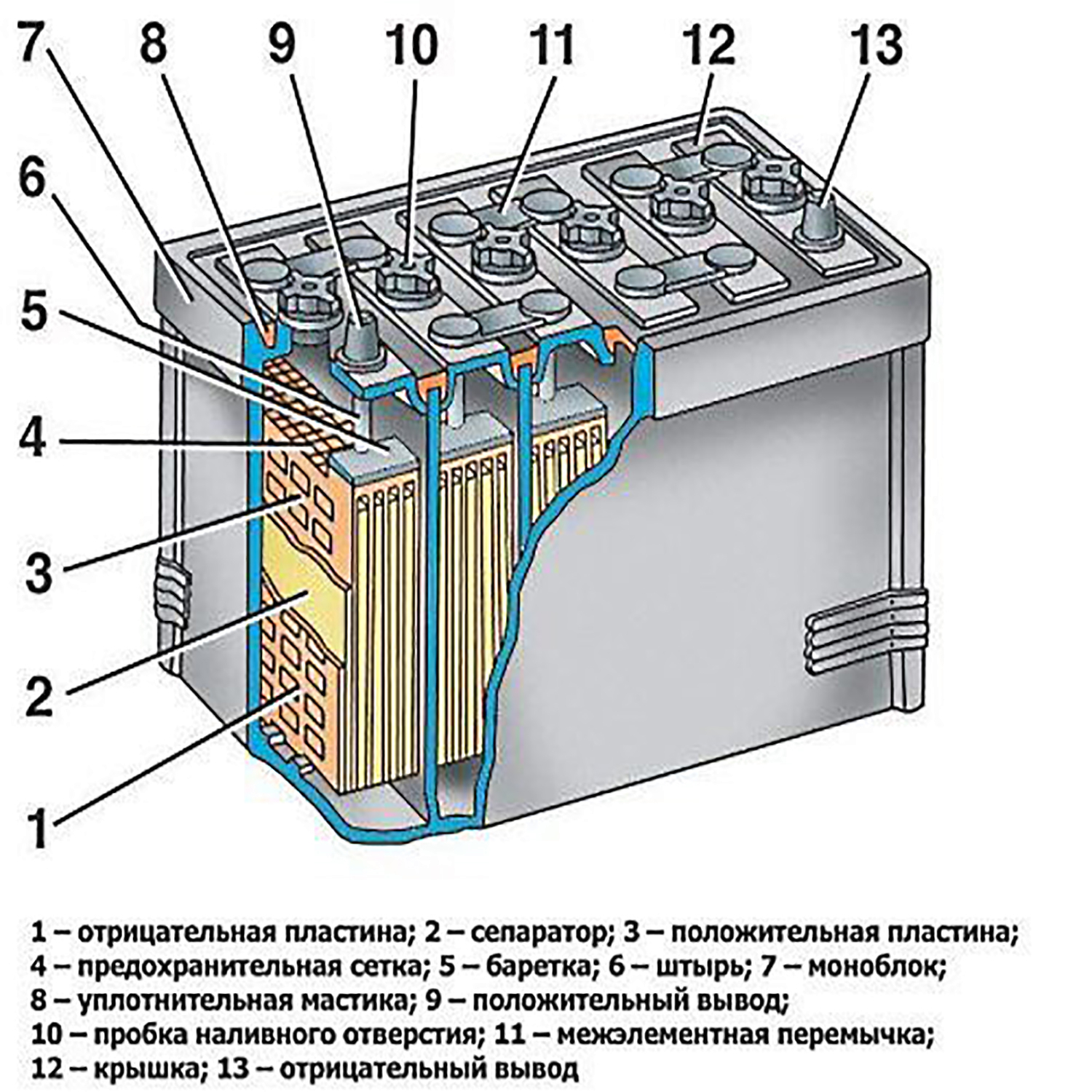

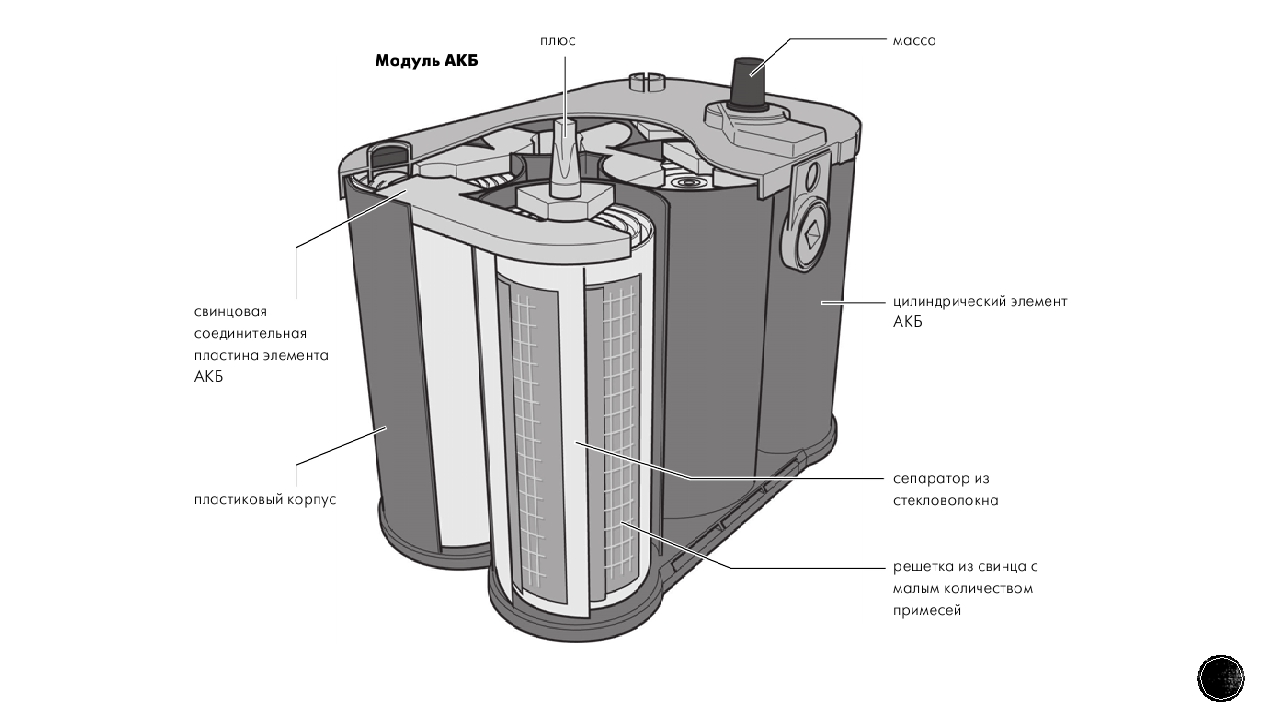

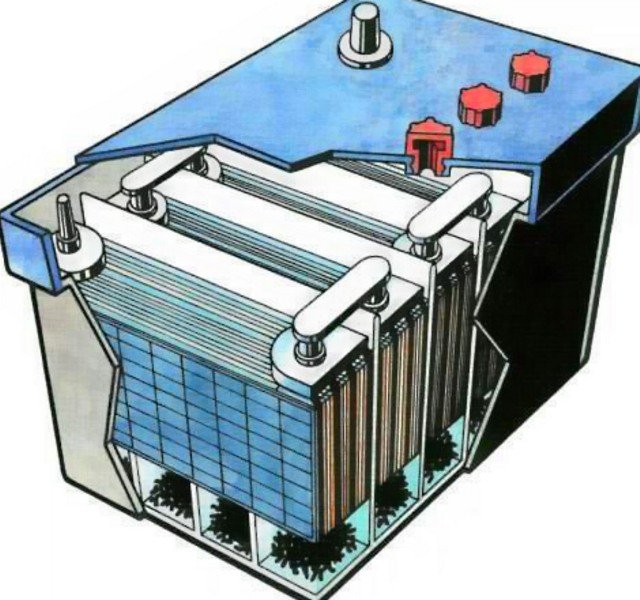

Устройство и принцип работы аккумулятора

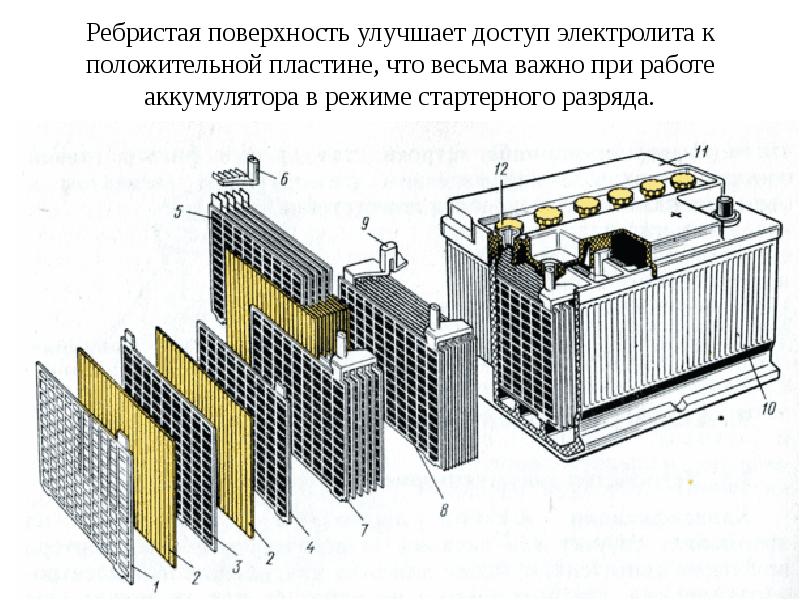

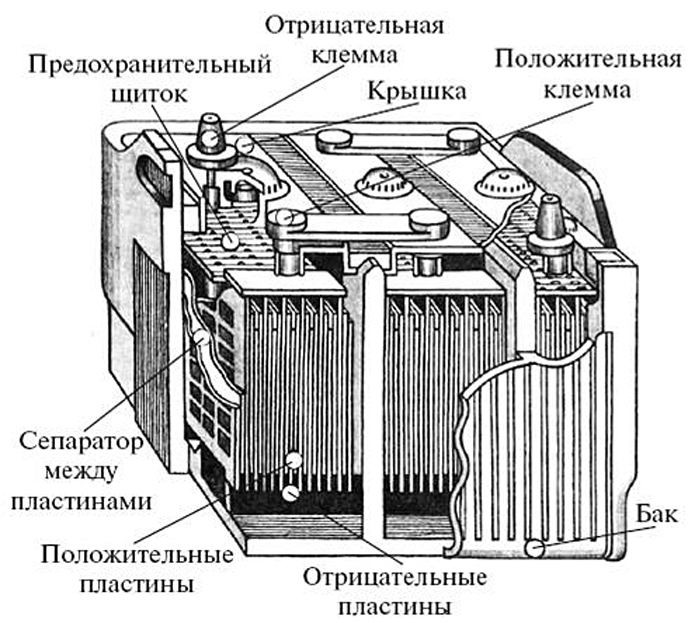

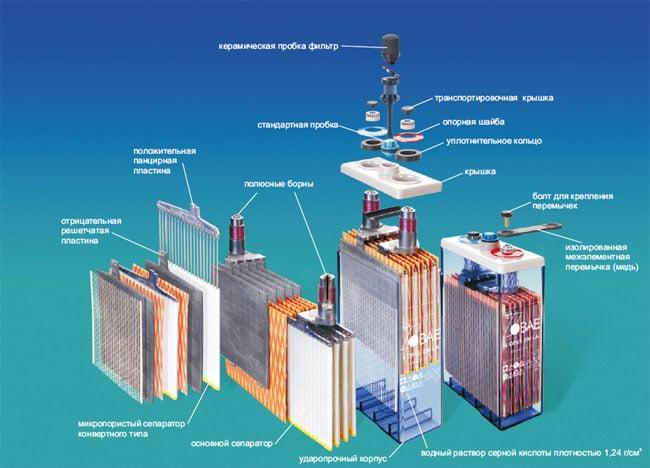

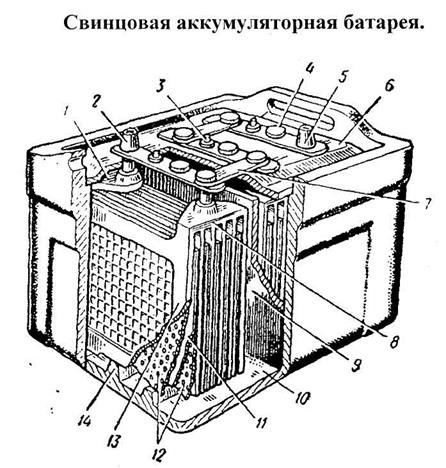

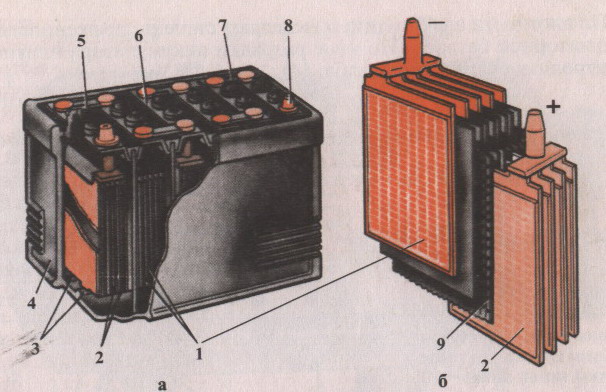

Для того, чтобы разобраться, как работает аккумулятор, необходимо знать устройство акб, что внутри аккумулятора обеспечивает работу прибора. Основной принцип работы аккумулятора заключается в разности потенциалов при погружении двух пластин в электролит. В 12-ти вольтовой батарее объединены шесть аккумуляторов, каждый из которых вырабатывает 2 вольта. Все они объединены совместным корпусом, который образует единое целое конструкции.

Аккумулятор в разрезеПри работе этой конструкции, пластинки из-за действия серной кислоты выделяют сульфат свинца, в результате чего образуется электрический ток. Также выделяется вода, и поэтому концентрация электролита становится менее плотной. Во время зарядки АКБ процесс осуществляется в обратном порядке, свинец снова обретает металлическую форму, электролит становится более концентрированным. Принцип работы аккумулятора основан на методе двойной сульфатации, который позволяет полностью восстанавливать первоначальные свойства батареи. Срок службы аккумулятора зависит от качества используемых материалов, из чего состоит акб.

Также выделяется вода, и поэтому концентрация электролита становится менее плотной. Во время зарядки АКБ процесс осуществляется в обратном порядке, свинец снова обретает металлическую форму, электролит становится более концентрированным. Принцип работы аккумулятора основан на методе двойной сульфатации, который позволяет полностью восстанавливать первоначальные свойства батареи. Срок службы аккумулятора зависит от качества используемых материалов, из чего состоит акб.

Схема строения

Схема строения

Виды аккумуляторов

Классификация акб по составу активного вещества

Свинцовые пластины, используемые в старых аккумуляторах перестали устраивать потребителей. Возникала необходимость по улучшению качества работы акб. Сначала добавили сурьму к свинцу, что позволило заметно продлить срок эксплуатации батареи. На следующем этапе – уменьшили процентное содержания сурьмы до оптимальной концентрации. Такой подход привел к созданию малообслуживаемых аккумуляторов, потому что в них уже намного реже требовался долив воды.

При использовании металлического кальция для покрытия пластин появились кальциевые энергосберегающие источники. В предыдущих моделях потери воды из-за электролиза на 12 вольт требовали постоянного долива, а кальций позволил повысить этот порог до 16 вольт. Так появилась возможность в производстве необслуживаемых аккумуляторов использовать герметичный, неразборной корпус.

- Сурьмянистые батареи относятся к классике из-за повышенного состава сурьмы, которая ускоряет процесс электролиза.

- В малосурьмянистых акб материалом для пластин служит свинец с небольшой примесью сурьмы. В них степень саморазряда значительно меньше, чем в сурьмянистых АКБ.

- При производстве кальциевых источников свинцовые пластины легированы до 0,1% кальцием. Они могут иметь различные заряды, как отрицательный, так и положительный.

- Гибридные источники энергии вытесняют кальциевые. Конструктивные отличия состоят в том, что при их производстве объединили две технологии: одна, когда пластины формируются из сплава свинца и сурьмы, положительные электроды, а другая – когда пластины формируются из сплава свинца и кальция, отрицательные электроды.

- EFB является улучшенной жидкозаполненной батареей. Свинцовые пластины в ЕФБ аккумуляторах в два раза толще, чем у обычных, вследствие чего увеличивается их ёмкость. Каждая из пластин закрыта в пакет из специальной ткани, который наполнен жидким сернокислотным электролитом.

- В гелевых аккумуляторах применяется гелеобразный электролит. Такая технология позволила снизить текучесть электролита, в котором содержится агрессивная серная кислота.

- В литиевых акб используется жидкий электролит, представляющий собой раствор фторсодержащих солей лития в смеси эфиров угольной кислоты.

- Отличительной особенностью AGM является то, что в электролит с помощью специальной технологии между пластинами вставляются стекловолоконные микропористые прокладки.

- Во всех щелочных батареях применяется растворенная в воде щёлочь.

Классификация батарей по типу электролита

Электролиты бывают кислотными, щелочными. Щелочные растворы используются в заправке аккумуляторных батарей. Щелочные аккумуляторные жидкости представляют собой сильные основания, которые проявляют большую активность по отношению к металлам и кислотам. При реакциях с кислотами образуются соль и вода. Растворы щелочей подвергаются гидролизу. Химические свойства позволяют использовать этот тип электропроводящей жидкости для накопления электрической энергии в аккумуляторе.

Щелочные аккумуляторные жидкости представляют собой сильные основания, которые проявляют большую активность по отношению к металлам и кислотам. При реакциях с кислотами образуются соль и вода. Растворы щелочей подвергаются гидролизу. Химические свойства позволяют использовать этот тип электропроводящей жидкости для накопления электрической энергии в аккумуляторе.

Кислотные смеси с дистиллированной водой применяются в основном в автомобильных аккумуляторах. Такие составы можно приобрести в специализированных магазинах или же приготовить самостоятельно в домашних условиях. На заводе процесс изготовления таких смесей осуществляется в масштабном производстве по ГОСТу. В домашней обстановке также возможно довольно точно при соблюдении обязательных пропорций и правил техники безопасности смешать кислоту с дистиллированной водой.

Важно! вода при минусовых температурах превращается в лед. Всегда при морозе нужно применять меры, необходимые для предотвращения замерзания аккумулятора.

Основные технические характеристики аккумуляторов

Номинальная емкость аккумулятора

Номинальная емкость элемента – способность накапливать и отдавать электроэнергию постоянного тока, определяет время автономной работы ИБП. Емкость электрического аккумулятора показывает время питания подключенной к нему нагрузки.

Важно! Емкость не характеризует полностью энергию аккумулятора, т.е. энергию, которая может быть накоплена в полностью заряженном аккумуляторе. Чем больше напряжение аккумулятора, тем больше накопленная в нем энергия.

Емкость всегда указывается на корпусе АКБ, а также на упаковке, ведь именно по этому критерию большинство пользователей выбирают нужную модель.

Пусковой ток

Величину, характеризующую параметр тока, протекающего в стартере автомобиля в момент пуска силового узла, принято считать пусковым током. Пусковой ток или стартерный возникает в момент, когда в замке зажигания поворачивается ключ и начинает проворачиваться стартер. Единица измерения величины – Ампер. Он же ток холодной прокрутки является показателем, как аккумулятор поведет себя в морозную погоду и сможет запустить двигатель при минусовых показателях. Определяется мощностью тока, которую батарея может выдать в течение первых 30 секунд при температуре -18°С. При высоких показателях пускового тока увеличиваются шансы завести машину при минусовой температуре.

Единица измерения величины – Ампер. Он же ток холодной прокрутки является показателем, как аккумулятор поведет себя в морозную погоду и сможет запустить двигатель при минусовых показателях. Определяется мощностью тока, которую батарея может выдать в течение первых 30 секунд при температуре -18°С. При высоких показателях пускового тока увеличиваются шансы завести машину при минусовой температуре.

Полярность

Порядок расположения на крышке аккумулятора присоединительных клемм, которые являются токовыводящими соединительными элементами, называется полярностью. Полюса всего два – положительный и отрицательный, вариантов расположения – прямое и обратное.

Прямая полярность – отечественная разработка. Чтобы ее определить, нужно повернуть аккумулятор таким образом, чтобы этикетка была перед глазами. При расположении плюсовой клеммы слева, а минусовой справа, можно утверждать, что акб с прямой полярностью. На иномарках устанавливаются аккумуляторные батареи обратной полярности.

Исполнение корпуса

Корпус большинства аккумуляторов состоит из ударопрочного полипропилена, который характеризуется как материал легкий, не вступающий в химическую реакцию с агрессивным электролитом АКБ. Полипропилен довольно стоек к перепадам температур, возникающих под капотом автомобиля, нагрев может достигать до +60 ̊С, а при морозах до -30°С. Корпус большинства АКБ состоит из ручки для переноса, пробок, индикатора заряда, клемм для подключения к электросети. Вес АКБ емкостью 55Ач около 16,5 кг. Традиционно появились американский, европейский, азиатский и российский типы корпусов.

Европейские корпусы и американские имеют идентичные габариты. Например, у батарей емкостью 60 Ач общая высота от 17,5 до 19 сантиметров. У азиатских этот показатель немного выше, до 22 сантиметров за счет верхнего расположения электродов. Именно поэтому важно корректно анализировать возможности посадочного места под капотом, чтобы надежно закрепить АКБ прижимной планкой и избежать замыкания при случайном касании токоотводами металлических частей кузова.

У АКБ с европейским типом корпуса клеммы находятся в углублении, их верхний край не выступает над плоскостью крышки. Иногда клеммы дополнительно защищены от внешнего воздействия специальными крышечками. Азиатский тип корпуса – это коробка, на которой клеммы расположились на верхней крышке, верхний край клемм является самой высокой точкой аккумулятора. Какую клемму снимать с аккумулятора первой читайте здесь.

Важно! При приобретении акб нужно знать, что европейские производители указывают габаритные размеры аккумулятора по корпусу. На азиатских корпусах могут указывать высоту батареи с учетом клемм или без них.

Российский стандарт акб

| Обозначение | Описание букв |

| А | АКБ имеет общую крышку для всего корпуса |

| З | Корпус батареи залит и она является полностью заряженной изначально |

| Э | Корпус-моноблок АКБ выполнен из эбонита |

| Т | Корпус-моноблок АБК выполнен из термопластика |

| М | В корпусе использованы сепараторы типа минпласта из ПВХ |

| П | В конструкции использованы полиэтиленовые сепараторы-конверты |

Европейские корпусы и американские имеют идентичные габариты

Тип и размер клемм

Распространены аккумуляторы с клеммами трех разных стандартов: тип Euro – Type 1, и Asia –Type 3, «под болт» – американский стандарт. В типе Euro плюсовая клемма имеет диаметр 19,5 мм, минусовая клемма – 17,9 мм. В типе Asia клемма плюс имеет диаметр 12,7 мм, клемма минусовая – 11,1 мм. Клеммы «под болт» находятся на боковой стенке аккумулятора и сверху. Болт, соединённый с проводом, продевается в отверстие клеммы и фиксируется гайкой.

В типе Euro плюсовая клемма имеет диаметр 19,5 мм, минусовая клемма – 17,9 мм. В типе Asia клемма плюс имеет диаметр 12,7 мм, клемма минусовая – 11,1 мм. Клеммы «под болт» находятся на боковой стенке аккумулятора и сверху. Болт, соединённый с проводом, продевается в отверстие клеммы и фиксируется гайкой.

Тип крепления

При выборе акб особое внимание следует обращать на тип крепления АКБ, при котором батарея может крепиться снизу или сверху. Вверху крепится элемент с помощью специальной монтажной рамки, которая охватывает аккумулятор. Крепление аккумулятора происходит с помощью планки и двух шпилек. Чаще такой вид установки и фиксации аккумуляторной батареи встречается на автомобилях китайского или корейского производства.

Тип крепления встречается на «азиатах»

Нижнее крепление применимо на европейских автомобилях. На нижней части корпуса акб находится выступ, за который аккумулятор прижимается к платформе с помощью пластины и винта.

Назначение аккумуляторных батарей

Автомобильная аккумуляторная батарея выступает как источником электрического тока, необходимого для пуска двигателя, так и резервным источником питания, в случае, если энергии, вырабатываемой генератором, оказывается мало для электроснабжения авто. Аккумуляторная батарея действует как стабилизатор напряжения, так как она выполняет роль накопителя электроэнергии, отдающего во время пуска двигателя за короткое время большой ток, и пополняемого постепенно генератором автомобиля в процессе подзарядки.

Важно! Перед проверкой системы электроснабжения и электрического пуска, необходимо убедиться в том, что аккумуляторная батарея находится в заряженном состоянии и готова к эксплуатации.

В каких сферах используется

Аккумуляторные батареи используются как дополнительный или основной источник питания. Надежность, простота в использовании позволяет применять батареи в различных областях:

- автомобильная промышленность;

- освещение в аварийном состоянии;

- переносное электрооборудование;

- медицинское оборудование;

- игрушки;

- сигнализация в разных сферах применения;

- телекоммуникационное оборудование.

Применение батареи в игрушках

Роль акб в работе приборов не оспорима. Применение источника энергии практически во всех отраслях доказывает значимость и необходимость знаний о внутреннем содержимом батарей. С использованием в автомобилях широкого разнообразия электроприборов, кондиционеров, мультимедийных центров, генераторы не всегда справляются с обеспечением их энергией. В этом случае подпитка энергией поступает от АКБ, который кроме этого выполняет основную функцию, обеспечивает электроэнергией стартер двигателя. Водителю необходимо знать, как устроен аккумулятор, чтобы выявить сбои в работе источника энергии, назначение аккумулятора, чтобы правильно использовать ресурс, подобрать батарею к условиям эксплуатации и автомобилю. О способах и рекомендациях как проверить аккумулятор читай тут.

Автомобильный аккумулятор — устройство, схема, принцип работы и параметры АКБ

Аккумулятор или сокращённо (АКБ), очень важная деталь в любом автомобиле. Нет ни одной машины с двигателем внутреннего сгорания, где бы его не было.

Он отвечает за всё электрооборудование машины и без него она просто мертва. Далее рассмотрим, что же это такое и из чего он состоит.

Содержание статьи:

Что такое АКБ для автомобиля, предназначение

То, что аккумулятор отвечает за всё электрооборудование в машине, было указано выше, но тут не всё так просто и однозначно. Главная задача батареи обеспечить запуск силового агрегата.

Когда двигатель запущен вся бортовая сеть запитывается от генератора. В середине 20-го века и даже ближе к его концу были двигатели внутреннего сгорания без аккумуляторов, например, моторы мотоциклов. В них запуск осуществлялся за счёт мускульной силы, а дальше все системы работали уже от генератора.

Однако в последнее время, с насыщением автомобилей различными электроприборами, мультимедийными центрами или климатическими системами, генераторы не всегда справляются с обеспечением их энергией. В этом случае подпитка идёт от АКБ.

Но вернёмся к основному предназначению батареи. Как бы там не было главная задача по-прежнему остаётся это обеспечение электроэнергией стартера двигателя.

Как бы там не было главная задача по-прежнему остаётся это обеспечение электроэнергией стартера двигателя.

Читайте также: Что делать если при зарядке аккумулятор начинает кипеть?

При запуске, особенно в холодное время года, батарея серьёзно разряжается. Однако генератор кроме питания электроэнергией бортовой сети машины ещё и обеспечивает зарядку батареи.

Поэтому если генератор вышел из строя, то АКБ очень быстро разряжается. Новой заряженной батареи хватает не более чем на 100 км пробега. Во всех остальных случаях машина с неисправным генератором пройдёт ещё меньше.

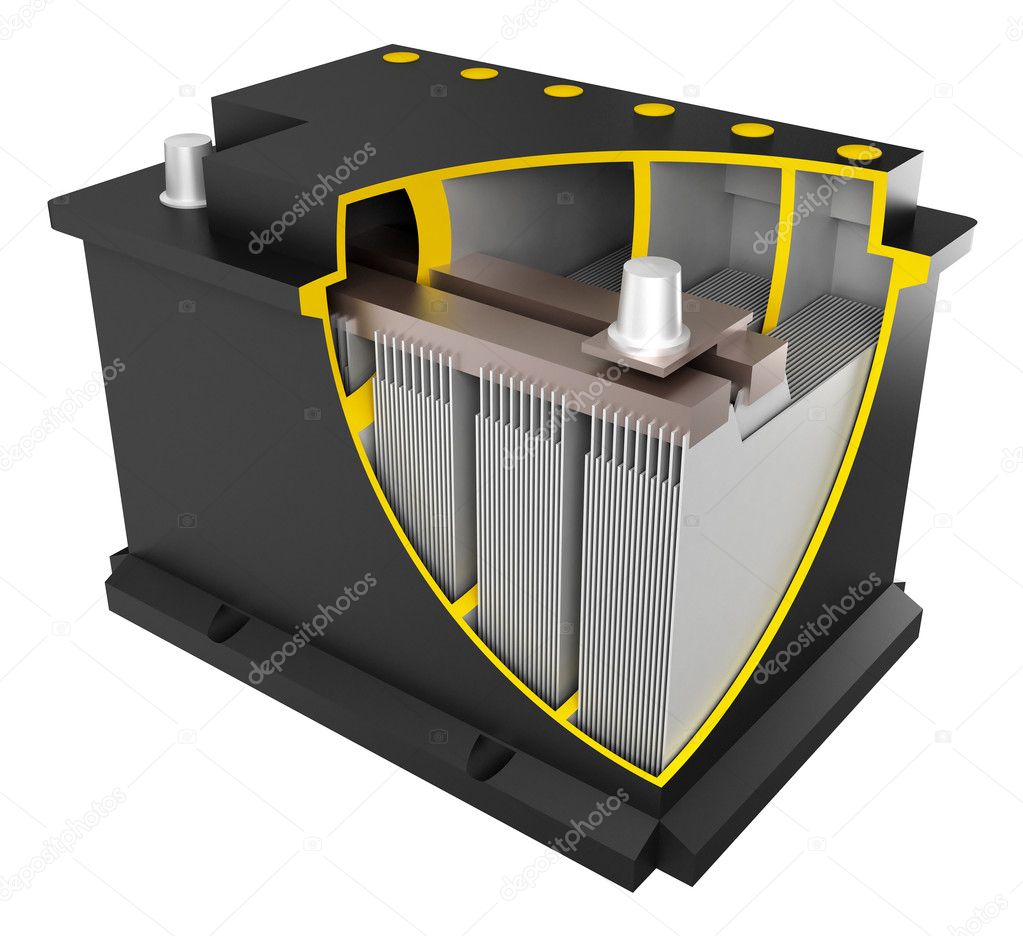

Из чего сделан и что внутри аккумулятора

Не смотря, на весь технический прогресс, до сих пор, в автомобилях, используются аккумуляторные батареи, изобретённые в середине 19-го века.

Изобретателем АКБ считается Гастон Планте, которые изобрёл его в 1860 году. Ну а современный вид батареи приобрели в 1878 году, после того как его усовершенствовал Камилл Фор.

С этого времени батареи принципиально не менялись, все изменения были только косметическими, касающиеся их внешнего вида и качества изготовления элементов конструкции.

Данные аккумуляторы называются свинцово-кислотными, и в названии заключается описание принципа действия этих устройств.

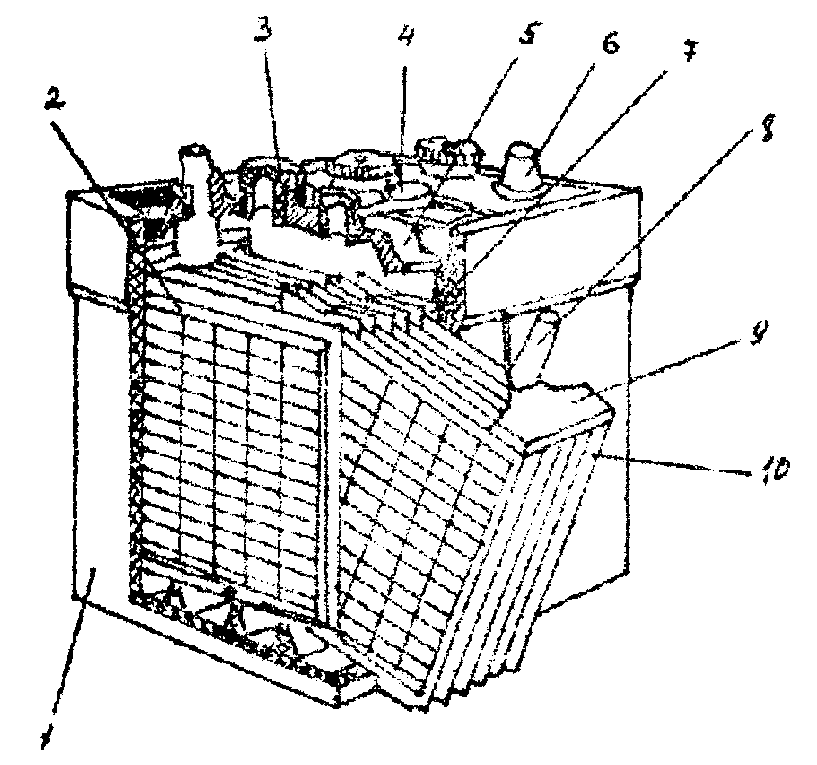

Рисунок 19 века, на котором показан один из первых аккумуляторов в разрезе.

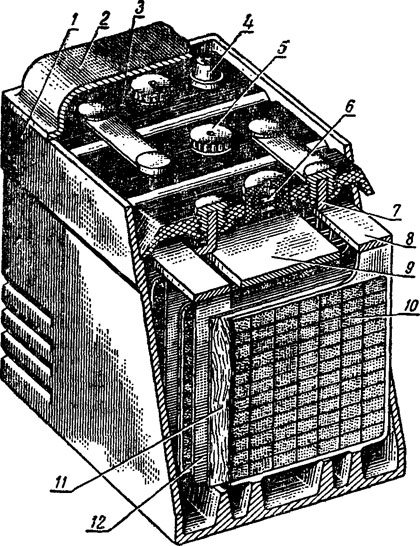

Итак, аккумулятор состоит из следующих основных частей:

- Корпуса;

- Крышки;

- Отрицательных электродов;

- Положительных электродов;

- Положительной клемы;

- Отрицательной клемы;

- Соединительных перемычек;

- Заливных пробок;

- Электролита

Далее рассмотрим каждый элемент конструкции.

Итак, корпус и крышка батареи состоит из нейтрального к кислоте пластика.

Отрицательные пластины, впрочем, как и положительные состоят из металлического свинца и выполнены в виде решётки.

В отрицательной пластине, промежутки свинцовой решётки заполнены металлическим свинцом, в виде спрессованного порошка. В положительной – спрессованным порошком диоксида свинца (PbO2).

В положительной – спрессованным порошком диоксида свинца (PbO2).

В промежутке между пластинами располагаются сепараторы, которые представляют собой микропористые пластины, сделанные из эбонита или ревертекса. Оба материала можно считать неким вариантом резины, и делаются они из каучука.

Задача сепараторов заключается в том, чтобы разделять положительные и отрицательные электроды и препятствовать их короткому замыканию, которое может произойти в результате вибраций двигателя и всего автомобиля.

Обе клеммы сделаны из металлического свинца и через них происходит подсоединение батареи к бортовой сети машины.

Читайте также: Что делать если разрядился аккумулятор в машине — проверенные способы как вернуть жизнь АКБ

Соединительные перемычки, так же выполнены из свинца и служат для объединения разных банок в единую батарею.

Для чего нужна заливная пробка, легко догадаться из названия этой детали. Она служит для заливки электролита в банки АКБ.

Ну и последняя в списке, но при этом одна из самых главных деталей аккумулятора является электролит. Он состоит из 30 % раствора серной кислоты (h4SO4) и дистиллированной воды.

Принцип работы АКБ

Принцип работы аккумулятора основан на электрохимической реакции окисления свинца в растворе серной кислоты и воды.

При разрядке батареи на положительной пластине происходит окисление металлического свинца, при этом на отрицательной пластине восстанавливается уже диоксид свинца.

При зарядке происходит обратный процесс, количество диоксида свинца на отрицательной пластине уменьшается, а на положительной пластине увеличивается количество металла.

Так же при разрядке АКБ уменьшается количество серной кислоты в электролите и увеличивается количество воды. При зарядке так же происходит обратный процесс.

Особенности конструкции современных АКБ

youtube.com/embed/4klbAhYLQnU?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Не смотря на то что, принципиально, аккумуляторы, за более чем 150 лет, не изменились, современность внесла серьёзные изменения в технологию их изготовления и в материалы, из которых они делаются.

Рассмотрим их по отдельности:

Сегодня на наиболее качественных батареях небольшие изменения претерпел материал пластин. Теперь пластины делают не из чистого свинца, а из его сплава с серебром. При этом появилась возможность снизить массу батареи на треть, а срок её службы увеличить на 20 %.

Кроме этого, изменилась сама технология их изготовления. Если первые пластины производились путём их литья, то сегодня их делают из тонкого свинцового листа, путём штамповки. Такой метод дешевле и при этом пластины получаются прочнее и тоньше.

Одной из причин выхода АКБ из строя является короткое замыкание положительных и отрицательных пластин.

Замыкание происходит из-за того, что из пластин осыпается активная зона и внизу банок она замыкает. Во избежание этого сепараторы делают в виде конвертов, запаянных снизу, под пластинами. Таким образом, когда активная зона осыпается она остаётся внутри конверта и не замыкает.

В материал же самих сепараторов сегодня добавляется стекловолокно. Это так же позволяет делать их тоньше и прочнее.

Как было указано выше, электролит представляет собой раствор серной кислоты и воды. Под действием низких температур, как известно вода замерзает, однако с электролитом этого не происходит.

Но он всё равно заметно загустевает и теряет свои свойства, из-за чего ёмкость батареи заметно снижается. Что бы избежать этого, сегодня, в электролит добавляют разнообразные присадки.

- Гелевые электролиты

Аккумуляторы с гелиевыми электролитами можно считать вершиной эволюции кислотных батарей и именно поэтому для них, отведен отдельный раздел. Такие АКБ называются попросту, гелевыми. В этих устройствах электролит модифицирован настолько, что представляет собой нечто наподобие желе.

В этих устройствах электролит модифицирован настолько, что представляет собой нечто наподобие желе.

Такая модификация, в комплексе с другими вышеописанными инновациями дала поистине волшебные результаты. Батареи стали практически вечными, невосприимчивыми к переворачиванию, практически не теряющими свои свойства зимой и при этом на много легче по массе.

Читайте также: Как правильно менять Антифриз в машине

Правда цена по сравнению с аккумуляторами старого поколения возросла от 5 до 10 раз. Но это того стоит. И всё равно стоят они не запредельные деньги, где-то в пределах 100 – 200 условных единиц.

Параметры и характеристики аккумуляторной батареи

Параметры и характеристики аккумуляторов зашифрованы в их маркировке и сейчас мы разберём, что она обозначает.

Этот вопрос мы рассмотрим на примере самой распространённой АКБ 6СТ-55.

Итак, в названии аккумулятора, цифра 6 обозначает, что АКБ состоит из 6-и банок.

- СТ – обозначает что батарея стартерная.

- 55 – обозначает ёмкость батареи, которая составляет 55 Ампер*час.

Для того что бы понимать какой аккумулятор вам нужен, необходимо знать два параметра:

- Тип ДВС;

- Объём двигателя вашей машины;

Далее рассмотрим для каких двигателей, какие аккумуляторы подходят. Это таблица для бензиновых моторов:

- Двигатели объёмом до 1,6 литра. Для них подходят АКБ 6СТ-45;

- Двигатели объёмом от 1,6 до 2,5 литров. Для них подходит 6СТ-55;

- Двигатели объёмом от 2,5 до 3 литров. Для них подходит 6СТ-60;

- Двигатели объёмом от 3 до 3,5 литров. Для них подходит 6СТ-75;

- Двигатели объёмом более 3,5 литров. Для них подходит 6СТ-90.

Для дизельных силовых агрегатов эти параметры несколько иные:

- Двигатели объёмом до 1,5 литра. Для них подходит 6СТ-55;

- Двигатели объёмом от 1,5 до 2,0 литров. Для них подходит 6СТ-60;

- Двигатели объёмом от 2-х до 2,7 литров.

Для них подходит 6СТ-75;

Для них подходит 6СТ-75; - Двигатели объёмом от 2,7 до 3,5 литров. Для них подходит 6СТ-90;

- Двигатели объёмом от 3,5 до 6,5 литров. Для них подходит 6СТ-132;

- Двигатели объёмом более 6,5 литров. Для них подходит 6СТ-192 и больше.

Как можно увидеть, из-за разных принципов работы дизельных и бензиновых двигателей для них используются аккумуляторы разной ёмкости.

Для дизельных силовых агрегатов вам потребуются более ёмкие батареи.

Аккумуляторы будущего

Как уже упоминалось выше современные батареи по принципу действия точно такие же, как те, что были разработаны в середине 19-го века.

Однако технологии не стоят на месте и, судя по всему, в самое ближайшее время для двигателей внутреннего сгорания (ДВС) появятся АКБ, созданные на новых принципах. Далее они будут бегло перечислены.

- Гелевые аккумуляторы

Об этих батареях достаточно подробно было рассказано выше. Эти батареи уже продаются, и их любой может купить.

Гелевая АКБ

- Литий-ионные аккумуляторы

Эти батареи широко известны по мобильным телефонам и иным гаджетам. Однако, сегодня, существуют разработки и для автомобилей. Но, не смотря на все свои достоинства, в автотехнике данный вид АКБ не прижился из-за ряда принципиальных недостатков.

- Во-первых, они резко теряют свою мощность из-за низкой температуры.

- Во-вторых, для зарядки таких батарей требуется строгое соответствие зарядному току, что требует переделки электронной части генераторов.

- Ну и самое главное, данные АКБ имеют стоимость в 15 раз дороже обычного кислотного аккумулятора.

Литий-ионная АКБ, чешской компании Варта

- Графен-полимерные аккумуляторы

Это, пожалуй, самые перспективные батареи для использования, как в автомобилях, оснащённых ДВС, так и электрической силовой установкой. В производстве этих АКБ использованы нанотехнологии.

Эти аккумуляторы имеют поистине чудесные свойства. Они имеют ёмкость, практически в три раза больше литий-ионных и при этом на много меньшую стоимость, так как в их производстве не используется дорогостоящий литий. Кроме этого они не теряют своих свойств под действием низких температур.

Опытная графен-полимерная АКБ

Резюме: Выше перечислены только три самых раскрученных или правильней будет сказать, распиаренные технологии.

В мире ведутся работы над батареями, известно что в разработке более тридцати новых схем. Не исключено, что среди этих ещё испытывающихся аккумуляторов могут оказаться некоторые с ещё более интересными свойствами. Как говорится поживем — увидим.

Аккумуляторные батареи. Виды и устройство. Применение

АКБ или аккумуляторные батареи – это оборудование, которое состоит из нескольких аккумуляторов. Оно может накапливать, хранить и расходовать энергию. Благодаря обратимости химических процессов, происходящих внутри аккумулятора, такие устройства могут заряжаться и разряжаться многократно.

Сфера применения аккумуляторов весьма обширна. Они применяются в автомобилях и различной бытовой технике, например, в пультах ДУ и ноутбуках. Но также и в качестве резервных источников питания в медицинской сфере, производстве, космической отрасли, дата-центрах.

Виды и типы АКБ

Сегодня производят около 30 типов аккумуляторов. Такое большое количество обуславливается возможностью применять в качестве электродов и электролитов различные химические элементы. Именно от материала электрода и состава электролита зависят все характеристики аккумулятора.

Мы не будем приводить все типы, а лишь дадим небольшую таблицу с описанием наиболее распространенных:

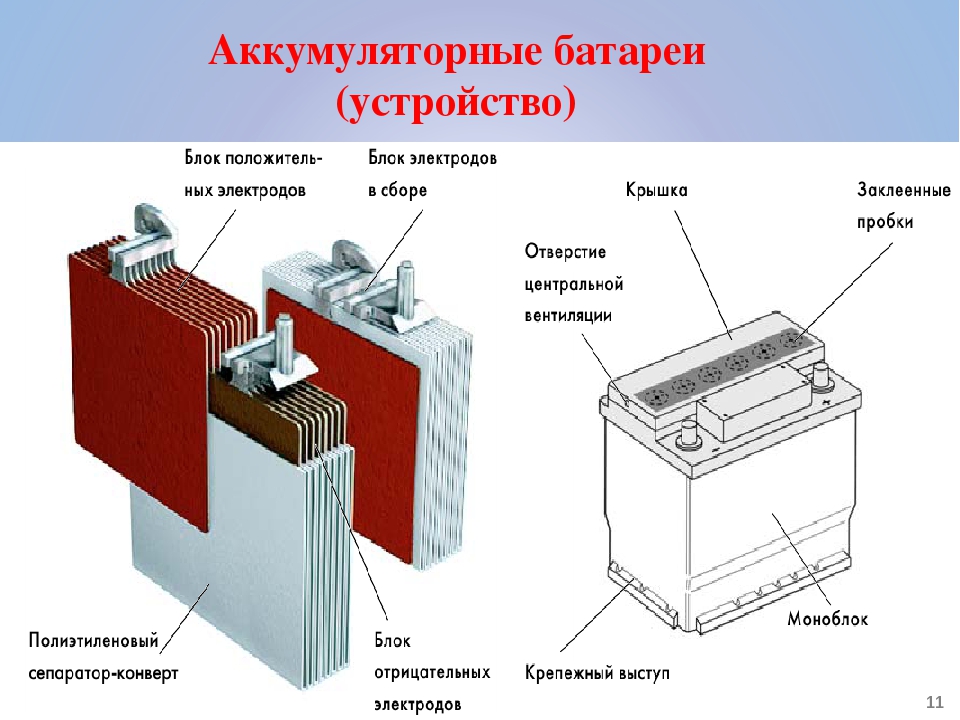

Устройство1 — Отрицательный электрод

2 — Разделительный слой

3 — Положительные электроды

4 — Отрицательный контакт

5 — Предохранительный клапан

6 — Положительные электроды

7 — Положительный контакт

Аккумуляторные батареи состоят из нескольких банок аккумуляторов, соединенных либо параллельно, либо последовательно. Последовательное соединение применяют в целях увеличения напряжения, а параллельное для увеличения силы тока.

Последовательное соединение применяют в целях увеличения напряжения, а параллельное для увеличения силы тока.

Каждый из отдельно взятого аккумулятора в АКБ состоит из двух электродов и электролита, помещенных в корпус из специального материала.

Электрод с отрицательным зарядом – анод, с положительным зарядом – катод. Анод содержит восстановитель, катод – окислитель. Внутри корпуса аккумулятора стоит разделительная пластина, которая не позволяет электродам замыкаться.

Электролит – водный раствор, в который погружены оба электрода.

При разрядке аккумулятора восстановитель анода начинает окисляться и выделяются электроны. Электроны затем попадают в электролит и оттуда движутся к катоду, при этом создавая разрядный ток. Попадая в катод электроны восстанавливают его окислитель. Простыми словами можно описать процесс так: электроны идут от отрицательного электрода к положительному и создают разрядный ток.

При зарядке аккумулятора электроды меняются своим химическим составом и происходит обратная реакция. Электроны здесь двигаются от положительного анода к отрицательному катоду.

Электроны здесь двигаются от положительного анода к отрицательному катоду.

Разработан Гастоном Планте в 19 веке. Эти аккумуляторные батареи сегодня наиболее актуальны благодаря дешевизне и универсальности. Сфера их применения обширна ввиду большого количества разновидностей этого типа. В качестве отрицательно заряженных электродов здесь используется оксид свинца. Положительные электроды выполняются из свинца. Электролит – серная кислота.

У свинцовых-кислотных батарей есть следующие разновидности:

- LA – аккумуляторы с напряжением 6 или 12 Вольт. Традиционное устройство для осуществления запуска двигателей автомобилей. Требуют постоянного обслуживания и вентиляции.

- VRLA – напряжением 2, 4, 6 или 12 Вольт. Клапанно-регулируемая свинцово-кислотная аккумуляторная батарея. Как видно из названия этот АКБ укомплектован разгрузочным клапаном.

Его роль – минимизировать выделение газа и расход воды. Такие батареи можно устанавливать в жилых помещениях.

Его роль – минимизировать выделение газа и расход воды. Такие батареи можно устанавливать в жилых помещениях. - AGM VRLA – как и предыдущий тип оснащен клапаном, но имеет совсем другие свойства. В аккумуляторах, сделанных по технологии AGM роль сепаратора играет стекловолокно. Его микропоры пропитаны жидким электролитом. Такие АКБ не требуют обслуживания и устойчивы к вибрациям.

- GEL VRLA – подвид свинцово-кислотных аккумуляторов с гелеобразным электролитом. Благодаря этому увеличен их ресурс заряда/разряда. Не требуют обслуживания.

- OPzV – герметичные аккумуляторы используемые в области телекоммуникации и для аварийного освещения. Электролит, как и в предыдущем случае гелевый. В электродах содержится кальций, благодаря которому срок службы такого типа батарей – 20 лет.

- OPzS – катод таких аккумуляторов имеет трубчатую структуру. Это существенно повышает циклический ресурс этого типа батарей.

Служит также около 20 лет. Выпускается в виде АКБ с напряжением от 2 до 125 В.

Служит также около 20 лет. Выпускается в виде АКБ с напряжением от 2 до 125 В.

Был впервые выпущен Sony в 1991 году и с тех пор активно применяется в бытовой технике, электронных устройствах. Практически все мобильные телефоны, ноутбуки, фотоаппараты и видеокамеры оснащены таким видом батарей. Роль катода здесь играет литий-ферро-фосфатная пластина. Отрицательный анод – каменноугольный кокс. Положительный ион лития переносит заряд в таких батареях. Он может проникать в кристаллическую решетку других материй и образовывать с ними химическую связь. Преимуществом этого типа является высокая энергоемкость, низкий саморазряд и отсутствие нужды в обслуживании.

Литий-ионные аккумуляторные батареи также, как и их свинцовые аналоги имеют большое количество подтипов. В данном случае подтипы отличаются между собой составом катода и анода. Напряжение литий-ионных аккумуляторов варьируется в пределах от 2,4 до 3,7 В.

Одним из самых известных подтипов является литий-полимерные аккумуляторные батареи.

Они появились сравнительно недавно и быстро завоевал популярность. Она обусловлена тем, что в литий-полимерных батареях используется твердый полимерный электролит. Это позволяет создавать батареи любой формы. При этом стоимость этих батарей всего лишь на 15% выше обычных литий-ионных.

Они появились сравнительно недавно и быстро завоевал популярность. Она обусловлена тем, что в литий-полимерных батареях используется твердый полимерный электролит. Это позволяет создавать батареи любой формы. При этом стоимость этих батарей всего лишь на 15% выше обычных литий-ионных.Похожие темы:

Виды и типы аккумуляторных батарей — подробно!

- Категория: Поддержка по аккумуляторным батареям

- Опубликовано 25.06.2015 19:00

- Автор: Abramova Olesya

Аккумуляторная батарея – это источник постоянного тока, который предназначен для накопления и хранения энергии. Подавляющее число типов аккумуляторных батарей основано на циклическом преобразовании химической энергии в электрическую, это позволяет многократно заряжать и разряжать батарею.

Еще в 1800 году Алессандро Вольта произвел поразительное открытие, когда опустил в банку, наполненную кислотой, две металлические пластины – медную и цинковую, после чего доказал, что по соединяющей их проволоке протекает электрический ток. Спустя более чем 200 лет, современные аккумуляторные батареи продолжают производить на основе открытия Вольта.

Спустя более чем 200 лет, современные аккумуляторные батареи продолжают производить на основе открытия Вольта.

|

Рисунок 1. Вольтов столб из шести элементов. |

Рисунок 2. Алессандро Джузеппе Антонио Анастасио Вольта |

Со времени изобретения первого аккумулятора прошло не больше 140 лет и сейчас сложно представить современный мир без резервных источников питания на основе батарей. Аккумуляторы применяются всюду, начиная с самых безобидных бытовых устройств: пульты управления, переносные радиоприемники, фонари, ноутбуки, телефоны, и заканчивая системами безопасности финансовых учреждений, резервными источниками питания для центров хранения и передачи данных, космической отраслью, атомной энергетикой, связью и т. д.

Развивающийся мир нуждается в электрической энергии столь сильно, сколько человеку нужен кислород для жизни. Поэтому конструкторы и инженеры ежедневно ведут работу по оптимизации имеющихся типов аккумуляторов и периодически разрабатывают новые виды и подвиды.

Поэтому конструкторы и инженеры ежедневно ведут работу по оптимизации имеющихся типов аккумуляторов и периодически разрабатывают новые виды и подвиды.

Основные виды аккумуляторов приведены в таблице №1.

|

Тип |

Применение |

Обозначение |

Рабочая температура, ºC |

Напряжение элемента, В |

Удельная энергия, Вт∙ч/кг |

|

Литий-ионный (Литий-полимерный, литий-марганцевый, литий-железно-сульфидный, литий-железно-фосфатный, литий-железо-иттрий-фосфатный, литий-титанатный, литий-хлорный, литий-серный) |

Транспорт, телекоммуникации, системы солнечной энергии, автономное и резервное электроснабжение, Hi-Tech, мобильные источники питания, электроинструмент, электромобили и т.д. |

Li-Ion (Li-Co, Li-pol, Li-Mn, LiFeP, LFP, Li-Ti, Li-Cl, Li-S) |

-20 … +40 |

3,2-4,2 |

280 |

|

никель-солевой |

Автомобильный транспорт, Ж\Д транспорт, Телекоммуникации, Энергетика, в том числе альтернативная, Системы накопления энергии |

Na/NiCl |

-50 … +70 |

2,58 |

140 |

|

никель-кадмиевый |

Электрокары, речные и морские суда, авиация |

Ni-Cd |

–50 … +40 |

1,2-1,35 |

40 – 80 |

|

железо-никелевый |

Резервное электропитание, тяговые для электротранспорта, цепи управления |

Ni-Fe |

–40 … +46 |

1,2 |

100 |

|

никель-водородный |

Космос |

Ni-h4 |

|

1,5 |

75 |

|

никель-металл-гидридный |

электромобили, дефибрилляторы, ракетно-космическая техника, системы автономного энергоснабжения, радиоаппаратура, осветительная техника. |

Ni-MH |

–60 … +55 |

1,2-1,25 |

60 – 72 |

|

никель-цинковый |

Фотоаппараты |

Ni-Zn |

–30 … +40 |

1,65 |

60 |

|

свинцово-кислотный |

Системы резервного питания, бытовая техника, ИБП, альтернативные источники питания, транспорт, промышленность и т.д. |

Pb |

–40 … +40 |

2, 11-2,17 |

30 – 60 |

|

серебряно-цинковый |

Военная сфера |

Ag-Zn |

–40 … +50 |

1,85 |

<150 |

|

серебряно-кадмиевый |

Космос, связь, военные технологии |

Ag-Cd |

–30 … +50 |

1,6 |

45 – 90 |

|

цинк-бромный |

|

Zn-Br |

|

1,82 |

70 – 145 |

|

цинк-хлорный |

|

Zn-Cl |

–20 … +30 |

1,98-2,2 |

160 – 250 |

Таблица №1. Классификация аккумуляторных батарей.

Классификация аккумуляторных батарей.

Исходя из приведенных данных в таблице №1, можно прийти к выводу, что существует достаточно много видов аккумуляторов, отличных по своим характеристикам, которые оптимизированы для применения в разнообразных условиях и с различной интенсивностью. Применяя для производства новые технологии и компоненты, ученым удается достигать нужных характеристик для конкретной области применения, к примеру, для космических спутников, космических станций и другого космического оборудования были разработаны никель-водородные аккумуляторы. Конечно, в таблице приведены далеко не все типы, а лишь основные, которые получили распространение.

Современные системы резервного и автономного электропитания для промышленного и бытового сегмента основаны на разновидностях свинцово-кислотных, никель-кадмиевых (реже применяются железо-никелевый тип) и литий-ионных аккумуляторах, поскольку эти химические источники питания безопасны и имеют приемлемые технические характеристики и стоимость.

Свинцово-кислотные аккумуляторные батареи

Этот тип является самым востребованным в современном мире по причине универсальных особенностей и невысокой стоимости. Благодаря наличию большого количества разновидностей, свинцово-кислотные аккумуляторы применяется в областях систем резервного питания, системах автономного электроснабжения, солнечных электростанций, ИБП, различных видах транспорта, связи, системах безопасности, различных видах портативных устройств, игрушках и т. д.

Принцип действия свинцово-кислотных батарей

Основа работы химических источников питания основана на взаимодействии металлов и жидкости – обратимой реакции, которая возникает при замыкании контактов положительных и отрицательных пластин. Свинцово-кислотные аккумуляторы, как понятно из названия, состоят из свинца и кислоты, где положительно заряженными пластинами является свинец, а отрицательно заряженными – оксид свинца. Если подключить к двум пластинам лампочку, цепь замкнется и возникнет электрический ток (движение электронов), а внутри элемента возникнет химическая реакция. В частности, происходит коррозия пластин батареи, свинец покрывается сульфатом свинца. Таким образом, в процессе разряда аккумулятора на всех пластинах будет образовываться налет из сульфата свинца. Когда аккумулятор полностью разряжен, его пластины покрыты одинаковым металлом – сульфатом свинца и имеют практически одинаковый заряд относительно жидкости, соответственно, напряжение батареи будет очень низким.

В частности, происходит коррозия пластин батареи, свинец покрывается сульфатом свинца. Таким образом, в процессе разряда аккумулятора на всех пластинах будет образовываться налет из сульфата свинца. Когда аккумулятор полностью разряжен, его пластины покрыты одинаковым металлом – сульфатом свинца и имеют практически одинаковый заряд относительно жидкости, соответственно, напряжение батареи будет очень низким.

Если к батарее подключить зарядное устройство к соответствующим клеммам и включить его, ток будет протекать в кислоте в обратном направлении. Ток будет вызывать химическую реакцию, молекулы кислоты – расщепляться и за счет этой реакции будет происходить удаление сульфата свинца с положительных и отрицательных пластилин батареи. В финальной стадии зарядного процесса пластины будут иметь первозданный вид: свинец и оксид свинца, что позволит им снова получить разный заряд, т. е. батарея будет полностью заряжена.

Однако на практике все выглядит немного иначе и пластины электродов очищаются не полностью, поэтому аккумуляторы имеют определенный ресурс, по достижении которого емкость снижается до 80-70% от изначальной.

Рисунок №3. Электрохимическая схема свинцово-кислотного аккумулятора (VRLA).

Типы свинцово-кислотных батарей

-

Lead–Acid, обслуживаемые – 6, 12В батареи. Классические стартерные аккумуляторы для двигателей внутреннего сгорания и не только. Нуждаются в регулярном обслуживании и вентиляции. Подвержены высокому саморазряду.

-

Valve Regulated Lead–Acid (VRLA), необслуживаемые – 2, 4, 6 и 12В батареи. Недорогие аккумуляторы в герметизированном корпусе, которые можно использовать в жилых помещениях, не требуют дополнительной вентиляции и обслуживания. Рекомендованы для использования в буферном режиме.

-

Absorbent Glass Mat Valve Regulated Lead–Acid (AGM VRLA), необслуживаемые – 4, 6 и 12В батареи. Современные аккумуляторы свинцово-кислотного типа с абсорбированным электролитом (не жидкий) и стекловолоконными разделительными сепараторами, которые значительно лучше сохраняют свинцовые пластины, не давая им разрушаться.

Такое решение позволило значительно снизить время заряда AGM батарей, поскольку зарядный ток может достигать 20-25, реже 30% от номинальной емкости.

Такое решение позволило значительно снизить время заряда AGM батарей, поскольку зарядный ток может достигать 20-25, реже 30% от номинальной емкости.Аккумуляторы AGM VRLA имеют множество модификаций с оптимизированными характеристиками для циклического и буферного режимов работы: Deep – для частых глубоких разрядов, фронт-терминальные – для удобного расположения в телекоммуникационных стойках, Standard – общего назначения, High Rate – обеспечивают лучшую разрядную характеристику до 30% и подходят для мощных источников бесперебойного питания, Modular – позволяют создавать мощные батарейные кабинеты и т. д.

Рисунок №4. AGM VRLA аккумуляторы EverExceed.

-

GEL Valve Regulated Lead–Acid (GEL VRLA), необслуживаниемые – 2, 4, 6 и 12В батареи. Одна из последних модификаций свинцово-кислотного типа аккумуляторов. Технология основана на применение гелеобразного электролита, который обеспечивает максимальный контакт с отрицательными и положительными пластинами элементов и сохраняет однообразную консистенцию по всему объему.

Данный тип аккумуляторов требует «правильного» зарядного устройства, которое обеспечит требуемый уровень тока и напряжения, лишь в этом случае можно получить все преимущества по сравнению с AGM VRLA типом.

Данный тип аккумуляторов требует «правильного» зарядного устройства, которое обеспечит требуемый уровень тока и напряжения, лишь в этом случае можно получить все преимущества по сравнению с AGM VRLA типом.Химические источники питания GEL VRLA, как и AGM, имеют множество подвидов, которые наилучшим образом подходят для определенных режимов работы. Самыми распространенными являются серии Solar – используются для систем солнечной энергии, Marine – для морского и речного транспорта, Deep Cycle – для частых глубоких разрядов, фронт-терминальные – собраны в специальных корпусах для телекоммуникационных систем, GOLF – для гольф-каров, а также для поломоечных машин, Micro – небольшие аккумуляторы для частого использования в мобильных приложениях, Modular – специальное решение по созданию мощных аккумуляторных банков для накопления энергии и т. д.

Рисунок №5. GEL VRLA аккумулятор EverExceed.

-

OPzV, необслуживаемые – 2В батареи.

Специальные свинцово-кислотные элементы типа OPZV произведены с применением трубчатых пластин анода и сернокислотным гелеобразным электролитом. Анод и катод элементов содержат дополнительный металл – кальций, благодаря которому повышается стойкость электродов к коррозии и увеличивается срок службы. Отрицательные пластины – намазные, эта технология обеспечивает лучший контакт с электролитом.

Специальные свинцово-кислотные элементы типа OPZV произведены с применением трубчатых пластин анода и сернокислотным гелеобразным электролитом. Анод и катод элементов содержат дополнительный металл – кальций, благодаря которому повышается стойкость электродов к коррозии и увеличивается срок службы. Отрицательные пластины – намазные, эта технология обеспечивает лучший контакт с электролитом.Аккумуляторы OPzV устойчивы к глубоким разрядам и обладают длительным сроком службы до 22 лет. Как правило, для изготовления подобных элементов питания применяются только лучшие материалы, чтобы обеспечить высокую эффективность работы в циклическом режиме.

Применение OPzV аккумуляторов востребовано в телекоммуникационных установках, системах аварийного освещения, источниках бесперебойного питания, системах навигации, бытовых и промышленных системах накопления энергии и солнечной электрогенерации.

Рисунок №6. Строение OPzV аккумулятора EverExceed.

-

OPzS, малообслуживаемые – 2, 6, 12В батареи. Стационарные заливные свинцово-кислотные аккумуляторы OPzS производятся с трубчатыми пластинами анода с добавлением сурьмы. Катод также содержит небольшое количество сурьмы и представляет собой намазной решетчатый тип. Анод и катод разделены микропористыми сепараторами, которые предотвращают короткое замыкание. Корпус аккумуляторов выполнен из специального ударопрочного, устойчивого к химическому воздействию и огню прозрачного пластика, а вентилируемые клапаны относятся к пожаробезопасному типу и обеспечивают защиту от возможного попадания пламени и искр.

Прозрачные стенки позволяют удобно контролировать уровень электролита при помощи отметок минимального и максимального значения. Специальная структура клапанов дает возможность без их снятия доливать дистиллированную воду и промерять плотность электролита. В зависимости от нагрузки, долив воды осуществляется раз в один – два года.

Аккумуляторные батареи типа OPzS обладают самыми высокими характеристиками среди всех других видов свинцово-кислотных батарей. Срок службы может достигать 20 – 25 лет и обеспечивать ресурс до 1800 циклов глубокого 80% разряда.

Применение подобных батарей необходимо в системах с требованиями среднего и глубокого разряда, в т.ч. где наблюдаются пусковые токи средней величины.

Рисунок №7. OPzS аккумулятор Victron Energy.

Характеристики свинцово-кислотных аккумуляторов

Анализируя приведенные в таблице №2 данные, можно прийти к выводу, что свинцово-кислотные аккумуляторы обладают широким выбором моделей, которые подходят для различных режимов работы и условий эксплуатации.

|

Тип |

LA |

VRLA |

AGM VRLA |

GEL VRLA |

OPzV |

OPzS |

|

Емкость, Ампер/час |

10 – 300 |

1 – 300 |

1 – 3000 |

1 – 3000 |

50 – 3500 |

50 – 3500 |

|

Напряжение, Вольт |

6, 12 |

4, 6, 12 |

2, 4, 6, 12 |

2, 6, 12 |

2 |

2 |

|

Оптимальная глубина разряда, % |

|

30 |

<40 |

<50 |

<60 |

<60 |

|

Допустимая глубина разряда, % |

|

<75 |

<80 |

<90 |

<90 |

<100 |

|

Циклический ресурс, D. |

|

<250-300 |

<1000 |

<1400 |

<3200 |

<3300 |

|

Оптимальная температура, °С |

0 … +45 |

+15 … +25 |

+10 … +25 |

+10 … +25 |

0 … +30 |

0 … +30 |

|

Диапазон рабочих температур, °С |

–50 … +70 |

–35 … +60 |

–40 … +70 |

–40 … +70 |

–40 … +70 |

–40 … +70 |

|

Срок службы, лет при +20°С |

<7 |

<7 |

5 – 15 |

8 – 15 |

15 – 20 |

17 – 25 |

|

Саморазряд, % |

3 – 5 |

2 – 3 |

1 – 2 |

1 – 2 |

1 – 2 |

1 – 2 |

|

Макс. |

10 – 20 |

20 – 25 |

20 – 30 |

15 – 20 |

15 – 20 |

10 – 15 |

|

Минимальное время заряда, ч |

8 – 12 |

6 – 10 |

6 – 10 |

8 – 12 |

10 – 14 |

10 – 15 |

|

Требования к обслуживанию |

3 – 6 мес. |

нет |

нет |

нет |

нет |

1 – 2 года |

|

Средняя стоимость, $, 12В/100Ач. |

70 – 150 |

200 – 250 |

250 – 380 |

350 – 500 |

1000 – 1400 |

1500 – 3500 |

Таблица №2. Сравнительные характеристики по видам свинцово-кислотных батарей.

Сравнительные характеристики по видам свинцово-кислотных батарей.

Для анализа использовались усредненные данные более чем 10-ти производителей батарей, продукция которых представлена на рынке Украины в течение длительного времени и успешно применяется во многих областях (EverExceed, B.B. Battery, CSB, Leoch, Ventura, Challenger, C&D Techologies, Victron Energy, SunLight, Troian и другие).

Литий-ионные (литиевые) аккумуляторные батареи

История прохождения происхождения уходит в 1912 год, когда Гилберт Ньютон Льюис работал над вычислением активностей ионов сильных электролитов и проводил исследования электродных потенциалов целого ряда элементов, включая литий. С 1973 года работы были возобновлены и в результате появились первые элементы питания на основе лития, которые обеспечивали только один цикл разряда. Попытки создать литиевый аккумулятор затруднялись активностью свойств лития, которые при неправильных режимах разряда или заряда вызывали бурную реакцию с выделением высокой температуры и даже пламени. Компания Sony выпустила первые мобильные телефоны с подобными аккумуляторами, но была вынуждена отозвать продукцию обратно после нескольких неприятных инцидентов. Разработки не прекращались и в 1992 году появились первые «безопасные» аккумуляторы на основе ионов лития.

Компания Sony выпустила первые мобильные телефоны с подобными аккумуляторами, но была вынуждена отозвать продукцию обратно после нескольких неприятных инцидентов. Разработки не прекращались и в 1992 году появились первые «безопасные» аккумуляторы на основе ионов лития.

Аккумуляторы литий-ионного типа обладают высокой плотностью энергии и благодаря этому при компактном размере и легком весе обеспечивают в 2-4 раза большую емкость по сравнению со свинцово-кислотными аккумуляторами. Несомненно, большим достоинством литий-ионных батарей является высокая скорость полной 100% перезарядки в течение 1-2 часов.

Li-ion батареи получили широкое применение в современной электронной технике, автомобилестроении, системах накопления энергии, солнечной генерации электроэнергии. Крайне востребованы в высокотехнологичных устройствах мультимедиа и связи: телефонах, планшетных компьютерах, ноутбуках, радиостанциях и т. д. Современный мир сложно представить без источников питания литий-ионного типа.

Принцип действия литиевых (литий-ионных) батарей

Принцип работы заключается в использовании ионов лития, которые связаны молекулами дополнительных металлов. Обычно, в дополнение к литию применяются литийкобальтоксид и графит. При разряде литий-ионного аккумулятора происходит переход ионов от отрицательного электрода (катода) к положительному (аноду) и наоборот при заряде. Схема аккумулятора предполагает наличие разделительного сепаратора между двумя частями элемента, это необходимо для предотвращения самопроизвольного перемещения ионов лития. Когда цепь аккумулятора замкнута и происходит процесс заряда или разряда, ионы преодолевают разделительный сепаратор стремясь к противоположно заряженному электроду.

Рисунок №8. Электрохимическая схема литий-ионного аккумулятора.

Благодаря своей высокой эффективности, литий-ионные аккумуляторы получили бурное развитие и множество подвидов, например, литий-железо-фосфатные аккумуляторы (LiFePO4). Ниже приведена графическая схема работы этого подтипа.

Ниже приведена графическая схема работы этого подтипа.

Рисунок №9. Электрохимическая схема процесса разряда и разряда LiFePO4 батареи.

Типы литий-ионных аккумуляторов

Современные литий-ионные аккумуляторы имеют множество подтипов, основная разница которых заключается в составе катода (отрицательно заряженного электрода). Также может изменяться состав анода для полной замены графита или использования графита с добавлением других материалов.

Различные виды литий-ионных аккумуляторов обозначаются по их химическому разложению. Для рядового пользователя это может быть несколько сложно, поэтому каждый тип будет описан максимально подробно, включая его полное название, химическое определение, аббревиатуру и краткое обозначение. Для удобства описания будет использоваться сокращенное название.

-

Литий кобальт оксид (LiCoO2) – Обладает высокой удельной энергией, что делает литий-кобальтовый аккумулятор востребованным в компактных высокотехнологичных устройствах.

Катод батареи состоит из оксида кобальта, тогда как ан

Катод батареи состоит из оксида кобальта, тогда как ан

устройство, разновидности, назначение, принцип работы

Аккумулятор представляет собой устройство, которое накапливает энергию в химической форме при подключении к источнику постоянного тока, а затем отдает ее, преобразуя в электричество. Его используют многократно за счет способности к восстановлению и обратимости химических реакций. Разряжается – снова заряжают. Применяются аккумуляторы в качестве автономных и резервных источников питания для электротехнического оборудования и различных устройств.

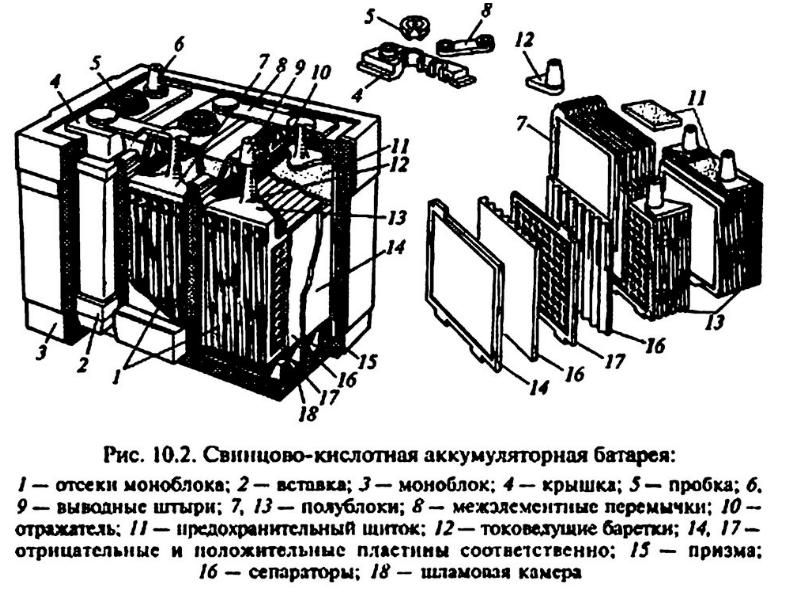

Устройство аккумулятора

В автомобилях обычно применяют свинцово-кислотные аккумуляторы. Рассмотрим их устройство.

Все элементы располагаются в корпусе, который изготавливают из полипропилена. Корпус состоит из емкости, разделенной на шесть ячеек, и крышки, оснащенной дренажной системой для стравливания давления и отвода газа. На крышку выводится два полюса (клеммы) – положительный и отрицательный.

Содержимое каждой ячейки представляет собой пакет из 16 свинцовых пластин, полярность которых чередуется. Восемь положительных пластин, объединенных бареткой, являются плюсовым электродом (катодом), восемь отрицательных – минусовым (анодом). Каждый электрод выводится к соответствующей клемме аккумулятора.

Пакеты пластин в ячейках погружены в электролит – раствор серной кислоты и воды плотностью 1,28 г/см3.

Между пластинами электродов, для предотвращения замыкания, вставлены сепараторы – пористые пластины, которые не препятствуют циркуляции электролита и не взаимодействуют с ним.

Отдельная пластина электрода – это решетка из металлического свинца, в которую впрессован (намазан) реагент. Активная масса катода – диоксид свинца (PbO2), анода – губчатый свинец.

Принцип действия аккумуляторов

Принцип действия аккумулятора основан на образовании разности потенциалов между двумя электродами, погруженными электролит. При подключении нагрузки (электротехнических устройств) к клеммам аккумулятора в реакцию вступают электролит и активные элементы электродов. Происходит процесс перемещения электронов, который, по сути, и является электротоком.

Происходит процесс перемещения электронов, который, по сути, и является электротоком.

При разряде аккумулятора (подключении нагрузки) губчатый свинец анода выделяет положительные двухвалентные ионы свинца в электролит. Избыточные электроны перемещаются по внешней замкнутой электрической цепи к катоду, где происходит восстановление четырехвалентных ионов свинца до двухвалентных.

При их соединении с отрицательными ионами серного остатка электролита, образуется сульфат свинца на обоих электродах.

Ионы кислорода от диоксида свинца катода и ионы водорода из электролита соединяются, образуя молекулы воды. Поэтому плотность электролита понижается.

При заряде происходят обратные реакции. Под воздействием внешнего напряжения ионы двухвалентного свинца положительного электрода отдают по два электрона и окисляются в четырехвалентные. Эти электроны движутся к аноду и нейтрализуют ионы двухвалентного свинца, восстанавливая губчатый свинец. На катоде, путем промежуточных реакций, снова образуется двуокись свинца.

На катоде, путем промежуточных реакций, снова образуется двуокись свинца.

Химические реакции в одной ячейке вырабатывают напряжение 2 В, поэтому на клеммах аккумулятора из 6 ячеек и получается 12 В.

Из видео Вы сможете более подробно узнать, как работает аккумулятор:

Читайте также, как правильно выбрать аккумулятор по емкости, особенности литий-ионных и никиль-кадмиевых аккмуляторов

типов литий-ионных батарей — Battery University

Ознакомьтесь с множеством различных типов литий-ионных батарей.

Литий-ионный назван в честь его активных материалов; слова либо написаны полностью, либо сокращены их химическими символами. Ряд букв и цифр, соединенных вместе, может быть трудно запомнить и еще сложнее произнести, а химический состав батареи также обозначается сокращенными буквами.

Например, оксид лития-кобальта, один из наиболее распространенных Li-ионов, имеет химические символы LiCoO 2 и аббревиатуру LCO.Для простоты для этой батареи также можно использовать сокращенную форму Li-кобальта. Кобальт является основным активным материалом, придающим этой батарее характер. Другие литий-ионные химические соединения имеют аналогичные сокращенные названия. В этом разделе перечислены шесть наиболее распространенных Li-ion. Все показания являются средними оценками на момент написания.

Оксид лития-кобальта (LiCoO

2 ) — LCO Его высокая удельная энергия делает Li-кобальт популярным выбором для мобильных телефонов, ноутбуков и цифровых фотоаппаратов.Батарея состоит из катода из оксида кобальта и графитового угольного анода. Катод имеет слоистую структуру, и во время разряда ионы лития перемещаются от анода к катоду. При зарядке поток меняется на противоположный. Недостатком литий-кобальта является относительно короткий срок службы, низкая термическая стабильность и ограниченные нагрузочные возможности (удельная мощность). Рисунок 1 иллюстрирует структуру.

Рисунок 1 иллюстрирует структуру.

| Рисунок 1 : Структура Li-кобальта. Катод имеет слоистую структуру. Во время разряда ионы лития перемещаются от анода к катоду; при зарядке поток идет от катода к аноду. Источник: Cadex |

Недостатком литий-кобальта является относительно короткий срок службы, низкая термическая стабильность и ограниченные нагрузочные возможности (удельная мощность). Как и другие литий-ионные соединения со смесью кобальта, литий-кобальт имеет графитовый анод, который ограничивает срок службы за счет изменения границы раздела твердого электролита (SEI), утолщения анода и литиевого покрытия при быстрой зарядке и зарядке при низкой температуре.Новые системы включают никель, марганец и / или алюминий для увеличения срока службы, возможностей загрузки и стоимости.

Литий-кобальт нельзя заряжать и разряжать при токе, превышающем его C-рейтинг. Это означает, что аккумулятор 18650 емкостью 2400 мАч можно заряжать и разряжать только при 2400 мА. Принудительная быстрая зарядка или приложение нагрузки выше 2400 мА вызывает перегрев и чрезмерное напряжение. Для оптимальной быстрой зарядки производитель рекомендует C-rate 0,8C или около 2000 мА. (См. BU-402: Что такое C-rate).Обязательная схема защиты аккумулятора ограничивает скорость заряда и разряда до безопасного уровня около 1С для энергетического элемента.

Это означает, что аккумулятор 18650 емкостью 2400 мАч можно заряжать и разряжать только при 2400 мА. Принудительная быстрая зарядка или приложение нагрузки выше 2400 мА вызывает перегрев и чрезмерное напряжение. Для оптимальной быстрой зарядки производитель рекомендует C-rate 0,8C или около 2000 мА. (См. BU-402: Что такое C-rate).Обязательная схема защиты аккумулятора ограничивает скорость заряда и разряда до безопасного уровня около 1С для энергетического элемента.

Гексагональный паук (рис. 2) суммирует характеристики литий-кобальта с точки зрения удельной энергии или емкости, которая связана со временем работы; удельная мощность или способность отдавать большой ток; безопасность; производительность при высоких и низких температурах; продолжительность жизни , отражающая жизненный цикл и долговечность; а стоит .Другими интересными характеристиками, не показанными в паутине, являются токсичность, способность к быстрой зарядке, саморазряд и срок хранения. (См. BU-104c: Батарея восьмиугольника — Что делает батарею батареей).

(См. BU-104c: Батарея восьмиугольника — Что делает батарею батареей).

Литий-кобальт теряет популярность по сравнению с литий-марганцем, но особенно с NMC и NCA из-за высокой стоимости кобальта и улучшенных характеристик за счет смешения с другими активными катодными материалами. (См. Описание NMC и NCA ниже.)

Какая лучшая батарея для солнечного хранения?

Последнее обновление 23.10.2020

Существуют определенные характеристики, которые вы должны использовать при оценке вариантов ваших солнечных батарей, например, на сколько хватит солнечной батареи или сколько энергии она может обеспечить. Ниже вы узнаете обо всех критериях, которые следует использовать для сравнения вариантов накопления энергии в вашем доме, а также различных типов солнечных батарей.

Как сравнить варианты солнечного накопления

При рассмотрении вариантов «солнечная энергия плюс накопитель» вы столкнетесь со множеством сложных технических характеристик продукта. Наиболее важные параметры, которые следует использовать при оценке, — это емкость и номинальная мощность аккумулятора, глубина разряда (DoD), эффективность в оба конца, гарантия и производитель.

Наиболее важные параметры, которые следует использовать при оценке, — это емкость и номинальная мощность аккумулятора, глубина разряда (DoD), эффективность в оба конца, гарантия и производитель.

Вместимость и мощность

Емкость — это общее количество электроэнергии, которое может хранить солнечная батарея, измеряется в киловатт-часах (кВтч).Большинство домашних солнечных батарей спроектировано так, чтобы их можно было штабелировать, что означает, что вы можете включить несколько батарей в свою систему хранения «солнечная энергия плюс», чтобы получить дополнительную емкость.

Хотя емкость говорит вам, насколько велика ваша батарея, она не говорит вам, сколько электроэнергии может обеспечить батарея в данный момент. Чтобы получить полную картину, вам также необходимо принять во внимание номинальную мощность аккумулятора. В контексте солнечных батарей номинальная мощность — это количество электричества, которое батарея может доставить за один раз.Он измеряется в киловаттах (кВт).

Батарея большой емкости и малой мощности будет обеспечивать низкое количество электроэнергии (достаточное для работы нескольких важных устройств) в течение длительного времени. Батарея малой емкости и высокой мощности может проработать весь ваш дом, но только в течение нескольких часов.

Глубина разряда (DoD)

Большинству солнечных батарей необходимо постоянно сохранять некоторый заряд из-за их химического состава. Если вы используете 100% заряда аккумулятора, срок его службы значительно сократится.

Глубина разряда (DoD) батареи относится к количеству использованной емкости батареи. Большинство производителей указывают максимальное значение DoD для оптимальной производительности. Например, если батарея на 10 кВтч имеет степень разряда 90 процентов, вам не следует использовать более 9 кВтч батареи перед ее зарядкой. Вообще говоря, более высокий уровень DoD означает, что вы сможете использовать большую часть емкости аккумулятора.

КПД в оба конца

КПД батареи в оба конца представляет собой количество энергии, которое может быть использовано в процентах от количества энергии, которое потребовалось для ее хранения. Например, если вы подаете в батарею пять кВтч электроэнергии и можете получить обратно только четыре кВтч полезной электроэнергии, батарея будет иметь 80-процентный КПД в оба конца (4 кВтч / 5 кВтч = 80%). Вообще говоря, более высокая эффективность приема-передачи означает, что вы получите большую экономическую выгоду от своей батареи.

Например, если вы подаете в батарею пять кВтч электроэнергии и можете получить обратно только четыре кВтч полезной электроэнергии, батарея будет иметь 80-процентный КПД в оба конца (4 кВтч / 5 кВтч = 80%). Вообще говоря, более высокая эффективность приема-передачи означает, что вы получите большую экономическую выгоду от своей батареи.

Срок службы батареи и гарантия

Для большинства случаев использования домашнего накопителя энергии ваша батарея будет «циклически» (заряжаться и разряжаться) ежедневно. Способность аккумулятора удерживать заряд будет постепенно снижаться, чем больше вы его используете.Таким образом, солнечные батареи похожи на батарею в вашем сотовом телефоне — вы заряжаете свой телефон каждую ночь, чтобы использовать его в течение дня, и по мере того, как ваш телефон стареет, вы начнете замечать, что батарея вмещает не так много заряд, как и когда он был новым. Например, батарея может иметь гарантию на 5 000 циклов или 10 лет при 70 процентах ее первоначальной емкости. Это означает, что по истечении гарантии аккумулятор потеряет не более 30 процентов своей первоначальной способности накапливать энергию.

Это означает, что по истечении гарантии аккумулятор потеряет не более 30 процентов своей первоначальной способности накапливать энергию.

На вашу солнечную батарею предоставляется гарантия, которая гарантирует определенное количество циклов и / или лет полезного использования. Поскольку производительность батареи со временем естественным образом ухудшается, большинство производителей также гарантируют, что батарея сохранит определенную емкость в течение срока действия гарантии. Поэтому простой ответ на вопрос «на сколько хватит моей солнечной батареи?» в том, что это зависит от марки батареи, которую вы покупаете, и от того, сколько емкости она потеряет со временем.

Производитель

Много различных типов организаций разрабатывают и производят солнечные батареи, от автомобильных компаний до технологических стартапов.Хотя крупная автомобильная компания, выходящая на рынок накопителей энергии, вероятно, имеет более длительную историю производства продукции, они могут не предлагать самые революционные технологии. Напротив, у технологического стартапа может быть совершенно новая высокопроизводительная технология, но меньше послужного списка, подтверждающего долговременную функциональность батареи.

Напротив, у технологического стартапа может быть совершенно новая высокопроизводительная технология, но меньше послужного списка, подтверждающего долговременную функциональность батареи.

Выберете ли вы аккумулятор, произведенный передовым стартапом или производителем с долгой историей, зависит от ваших приоритетов. Оценка гарантий, связанных с каждым продуктом, может дать вам дополнительные рекомендации при принятии решения.

Автомобильные компании стремятся использовать накопители энергии

Домашняя технология накопления энергии и электромобили во многом похожи: обе они используют современные аккумуляторы для создания более эффективных и экологически безопасных продуктов, которые могут снизить выбросы парниковых газов.

По мере того, как электромобили становятся все более популярными, все больше компаний выделяют значительные средства на исследования и разработки на разработку аккумуляторов, и они расширяют свою деятельность в области накопления энергии. Tesla — первый массовый образец (с батареей Powerwall), но Mercedes-Benz и BMW также выводят на рынок автономные батареи в 2017 году.

Tesla — первый массовый образец (с батареей Powerwall), но Mercedes-Benz и BMW также выводят на рынок автономные батареи в 2017 году.

Как долго работают солнечные батареи?

Есть два способа ответить на этот вопрос, и первый — определить, как долго солнечная батарея может питать ваш дом. Во многих случаях полностью заряженная батарея может проработать ваш дом в течение ночи, когда солнечные батареи не производят энергию. Чтобы сделать более точный расчет, вам необходимо знать несколько переменных, в том числе, сколько энергии потребляет ваше домохозяйство в данный день, какова емкость и номинальная мощность вашей солнечной батареи, а также подключены ли вы к электросети. сетка.

В качестве простого примера мы определим размер батареи, необходимой для обеспечения адекватного решения для солнечных батарей и накопителей, используя средние данные по стране от Управления энергетической информации США. Среднее домашнее хозяйство в США будет потреблять около 30 киловатт-часов (кВтч) энергии в день, а типичная солнечная батарея может обеспечить около 10 кВтч энергии. Таким образом, очень простой ответ: если бы вы приобрели три солнечные батареи, вы могли бы работать в своем доме целый день, не имея ничего, кроме поддержки батареи.

Таким образом, очень простой ответ: если бы вы приобрели три солнечные батареи, вы могли бы работать в своем доме целый день, не имея ничего, кроме поддержки батареи.

На самом деле ответ намного сложнее. Вы также будете вырабатывать электроэнергию с помощью своей солнечной системы в течение дня, которая будет обеспечивать высокую мощность в течение 6-7 часов в день в часы пиковой нагрузки солнечного света. С другой стороны, большинство аккумуляторов не могут работать с максимальной емкостью и обычно достигают максимума при 90% DoD (как описано выше). В результате ваша батарея на 10 кВтч, вероятно, будет иметь полезную емкость 9 кВтч.

В конечном счете, если вы соединяете батарею с солнечной панелью, одна или две батареи могут обеспечить достаточную мощность в ночное время, когда ваши панели не работают.Однако без использования возобновляемых источников энергии вам может потребоваться 3 или более батарей, чтобы обеспечить питание всего дома в течение 24 часов. Кроме того, если вы устанавливаете домашнее хранилище энергии для отключения от электросети, вам следует установить резервное питание на несколько дней, чтобы учесть дни, когда у вас может быть пасмурная погода.

Срок службы солнечной батареи

Общий срок службы солнечной батареи составляет от 5 до 15 лет. Если вы установите солнечную батарею сегодня, вам, вероятно, придется заменить ее хотя бы один раз, чтобы обеспечить срок службы вашей фотоэлектрической системы от 25 до 30 лет.Однако, поскольку срок службы солнечных панелей значительно увеличился за последнее десятилетие, ожидается, что солнечные батареи последуют этому примеру по мере роста рынка решений для хранения энергии.

Правильное обслуживание также может существенно повлиять на срок службы вашей солнечной батареи. Солнечные батареи в значительной степени подвержены влиянию температуры, поэтому защита батареи от замерзания или жары может продлить срок ее службы. Когда фотоэлектрическая батарея опускается ниже 30 ° F, для достижения максимального заряда потребуется большее напряжение; когда та же самая батарея поднимается выше порогового значения 90 ° F, она перегревается и требует уменьшения заряда.Чтобы решить эту проблему, многие ведущие производители аккумуляторов, такие как Tesla, предоставляют возможность регулирования температуры. Однако, если аккумулятор, который вы покупаете, не подходит, вам необходимо рассмотреть другие решения, например, защищенные от земли корпуса. Усилия по качественному обслуживанию могут определенно повлиять на срок службы вашей солнечной батареи.

Однако, если аккумулятор, который вы покупаете, не подходит, вам необходимо рассмотреть другие решения, например, защищенные от земли корпуса. Усилия по качественному обслуживанию могут определенно повлиять на срок службы вашей солнечной батареи.

Какие лучшие батареи для солнечных батарей?

Батареи, используемые в домашних накопителях энергии, обычно имеют один из трех химических составов: свинцово-кислотный, литий-ионный и соленая вода.В большинстве случаев литий-ионные батареи являются лучшим вариантом для системы солнечных батарей, хотя другие типы батарей могут быть более доступными.

Свинцово-кислотный

Свинцово-кислотные батареи— это испытанная технология, которая десятилетиями использовалась в автономных энергосистемах. Несмотря на то, что они имеют относительно короткий срок службы и более низкую степень разряда по сравнению с другими типами батарей, они также являются одним из наименее дорогих вариантов, имеющихся в настоящее время на рынке в секторе домашних накопителей энергии.

Для домовладельцев, которые хотят отключиться от сети и нуждаются в установке большого количества накопителей энергии, свинцово-кислотный вариант может быть хорошим вариантом.

Для домовладельцев, которые хотят отключиться от сети и нуждаются в установке большого количества накопителей энергии, свинцово-кислотный вариант может быть хорошим вариантом.Литий-ионный